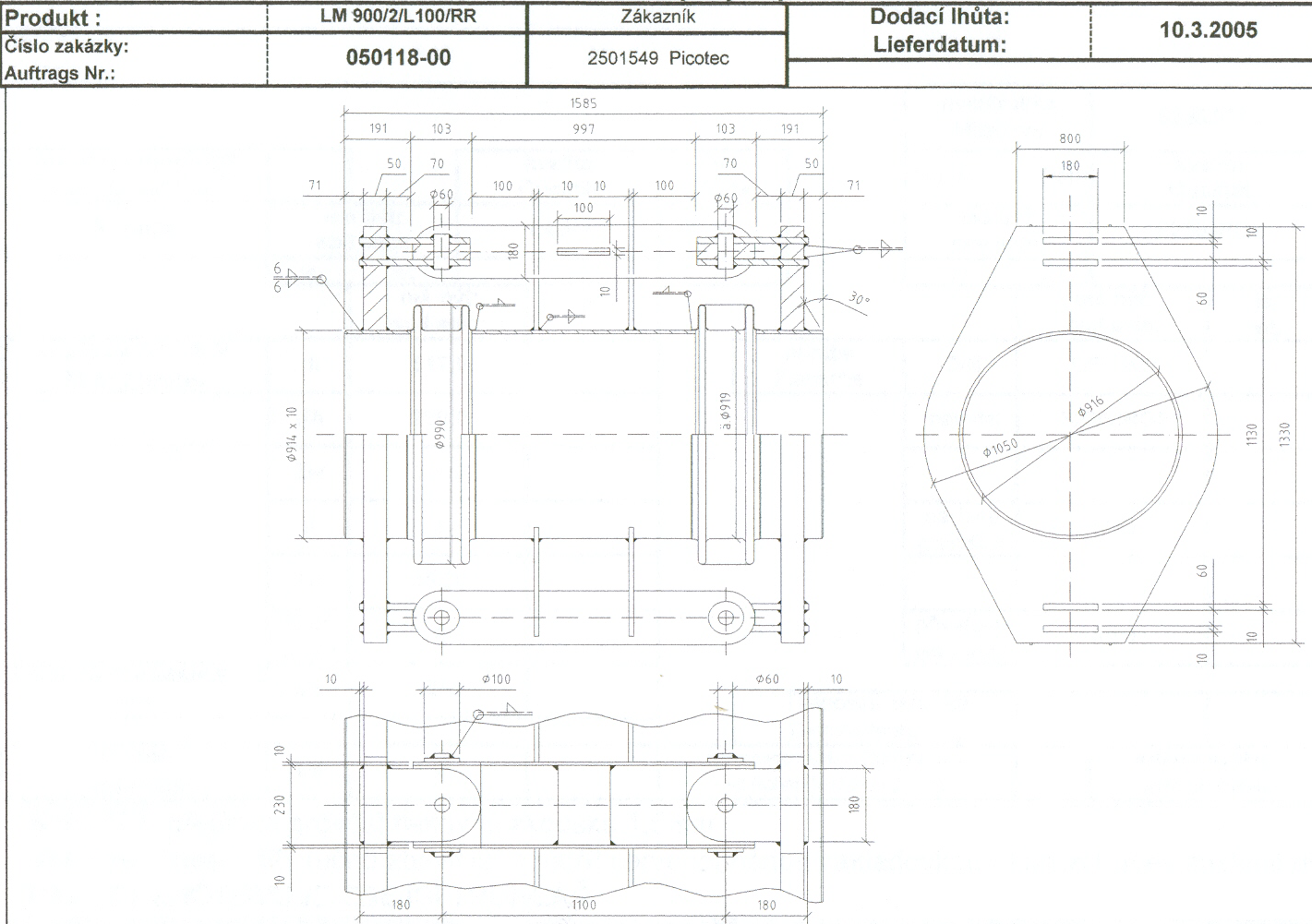

[Tisk] [Poslat e-mailem] [Hledat v článcích] Destrukce tlakového zařízení při provádění pneumatické těsnostní zkoušky Datum: 21.10.2019Autor: Ing. František Jirota- ATZ II) Popis havarovaného zařízení Rozměry a tvar potrubního kompenzátoru LM 900/2/L100/RR o vnitřním průměru 916mm, celkové délce 1585 mm a nejvyšším pracovním přetlaku 1 bar, jsou patrny z obrázku č.1

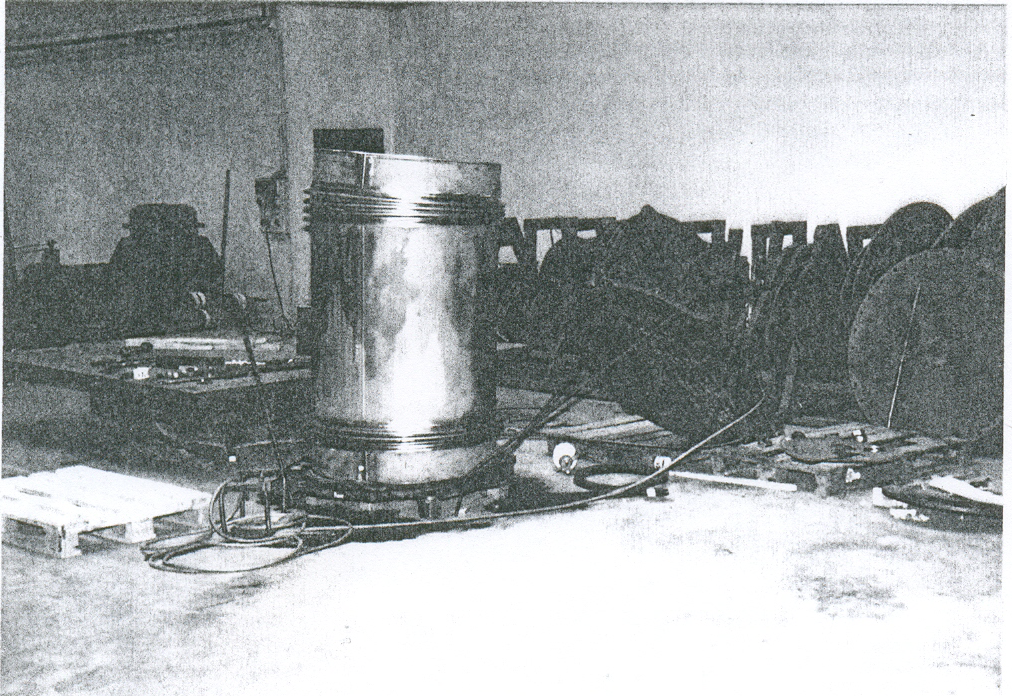

Obrázek č.1 – rozměry havarovaného kompenzátoru Zkoušen byl vlastně polotovar, který nebyl hotovým výrobkem, neboť nebyl vybaven přírubami a kloubovými bočními výztuhami- viz obr č.2.Jednalo se o mezioperační zkoušku , která měla ověřit těsnost provedených svarových spojů před dalšími svářečskými operacemi.Při provádění této těsnostní zkoušky došlo k destrukci tlakovacího přípravku a následnému velmi závažnému pracovnímu úrazu obsluhujícího personálu zasažením odlétnutých částí přípravku III)Popis místa události Předmětná zkouška těsnosti kompenzátoru byla prováděna na zemi v prostoru výrobní haly zaměstnavatele viz obr. č.2 a 3.

Obr.č.2 celkový pohled na polotovar kompenzátoru a zkušební prostor Na zemi byla položena dřevěná paleta, na ní spodní hladká příruba s gumovým těsněním, na to bylo osazeno těleso polotovaru kompenzátoru LM 900/2/L100/RR ( o vnitřním průměru 916mm, celkové délce 1585 mm), Na toto opět uloženo gumové těsnění a horní těsnící příruba s vývodem na manometr a přívodní hadici se stlačeným vzduchem, napojeným na rozvod stačeného vzduchu o nejvyšším pracovním přetlaku 6 bar. Horní i spodní ocelová příruba měla 6 otvorů pro stahovací tyče. Příruby byly osazeny třemi stahovacími tyčemi opatřeními na svých koncích metrickým závitem M 16. Po stažení přírub tyčemi byl připojen přívod vzduchu s ruční regulací vpouštěného stlačeného vzduchu do kompenzátoru a tlakoměrem v rozsahu od 0 do 6 bar.

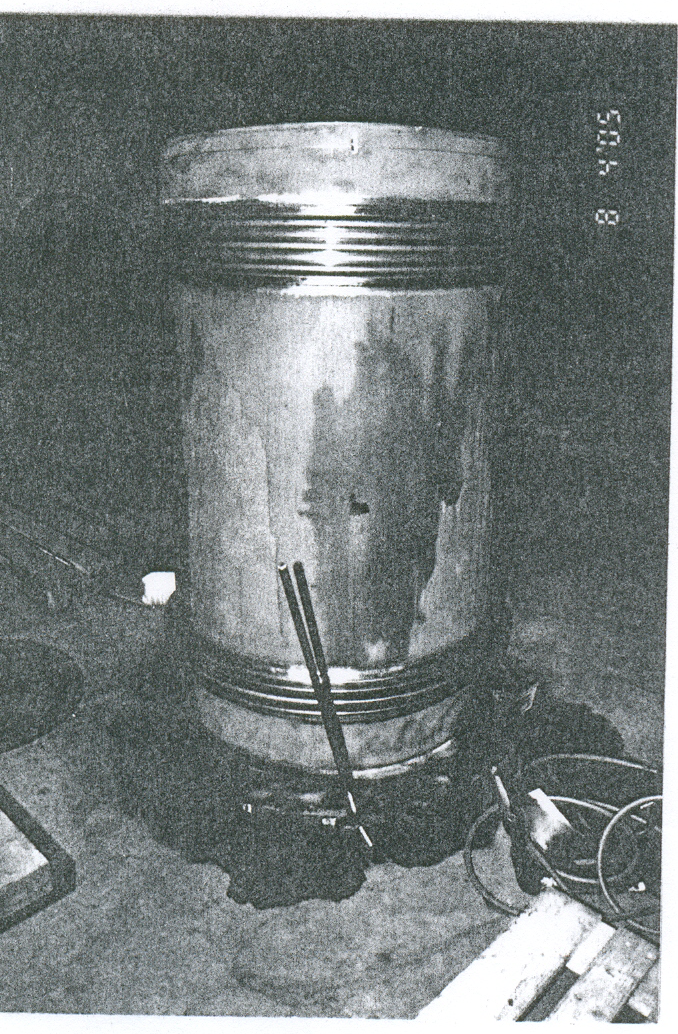

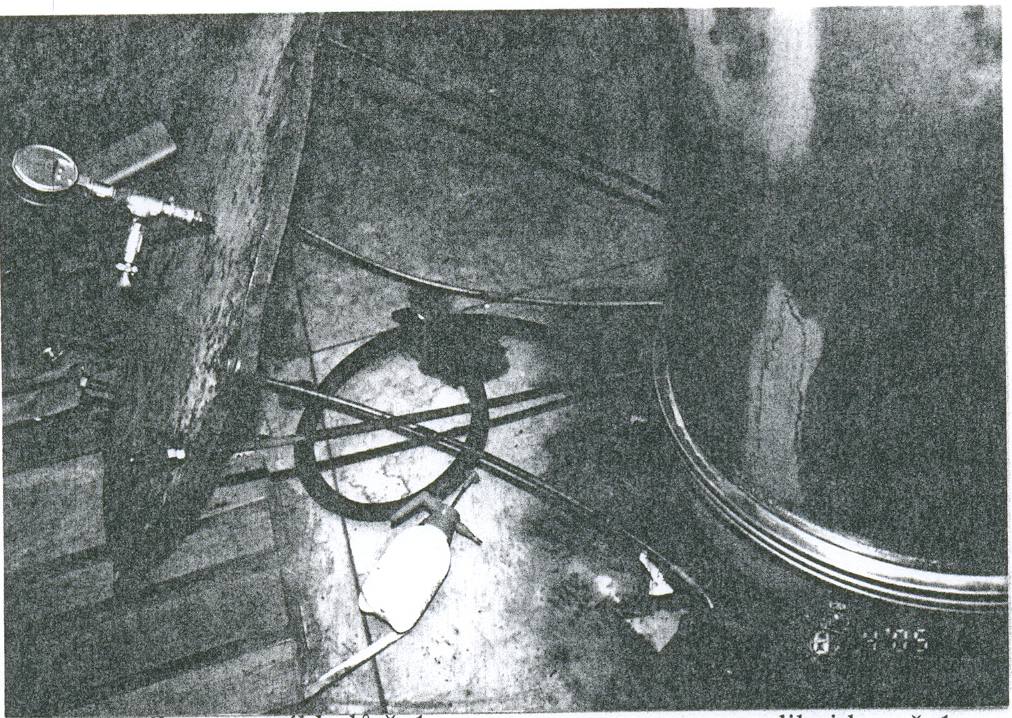

Obr.č.3 celkový pohled na poškozenou tyčovinu tlakovacího přípravku Před započetím uvedené zkoušky těsnosti prováděné vzduchem na hodnotu 1 bar u kompenzátoru (který nebyl hotovým výrobkem, neboť nebyl osazen přírubami a kloubovými bočními výztuhami), s nejvyšším pracovním přetlakem 1 bar, nebyl stanoven postup volby druhu přípravku, přípravy a montáže zařízení- tlakovacího přípravku .Výrobce- zaměstnavatel nestanovil volbu kvality materiálu a jeho dimense ( např. na základě pevnostního výpočtu), průměr a počet stahovacích tyčí pro dané tlakové poměry zkoušky kompenzátorů, nestanovil způsob kontroly bezpečnosti zařízení alespoň 1 x za rok. Nestanovil nejvyšší dovolené utahovací momenty při dotěsňování. Přestože do kompenzátoru byl vpouštěn vzduch z rozvodu vzduchu v hale s přetlakem cca 6 bar nebyl na kompenzátoru osazen pojistný ventil nebo jiné pojistné zařízení , který by zaručilo nepřekročení hodnoty přetlaku 1 bar. S výše uvedenými podmínkami těsnostní zkoušky ani prokazatelně neseznámil a neproškolil pracovníky, kteří byli pro tuto činnost určeni. IV)Průběh události V hale, kde se vyrábí kompenzátory a kde je i expedice vlnovcových kompenzátorů,se provádí jejich vyčištění, balení a kontrola funkčnosti. Součástí kontroly funkčnosti je i kontrola těsnosti kompenzátorů, která se provádí stlačeným vzduchem. Zde bylo rozhodnuto ,že se provede pneumatická zkoušku těsnosti kompenzátoru a pak začali s přípravou pneumatické (mezioperační - nebyl ještě opatřen přírubami a kloubovými výztuhami) zkoušky uvedeného kompenzátoru. Na dřevěnou paletu pracovníci kontroly uložili ocelovou těsnící přírubu 30 mm silnou s šesti otvory po obvodu, vložili těsnění, usadili kompenzátor svisle osou a na horní okraj vložili gumové těsnění a na něj druhou těsnící přírubu ve které je umístěna uzavírací armatura a manometr. Ke stažení přírub použili 3 ocelové tyče dlouhé cca 2200mm , svařované z částí, o průměru 18 mm na obou koncích opatřené metrickými závity. Na tyče našroubovali matice z obou stran a společně pomocí klíče a s přidržením hasákem obě příruby stáhli k okrajům kompenzátoru aby zajistili jejich těsnost. Pak vylezli na štafle a po připojení hadice na nátrubek horní příruby začali ručně uzavíracím ventilem vpouštět stlačený vzduch z rozvodu vzduchu kde je přetlak cca 6 bar , do kompenzátoru. Dle jejich vyjádření reguloval se vzduch vpouštěný do kompenzátoru pozvolna, plynule a to po dobu cca 3 min, na hodnotu 1 bar, což dle dokumentace odpovídá nejvyššímu pracovnímu přetlaku kompenzátoru. Potom vzali hadr s pěnotvorným roztokem a obcházel sváry za účelem kontroly jejich těsnosti. Po určité době kdy kontrolovali sváry v blízkosti dolní těsnící příruby( cca po 5-ti až 8-mi min.po skončení tlakování), došlo k prasknutí jedné z tyčí- viz obr. 4.až 7

Obr.č.4 Detail vrchního víka tlakovacího přípravku po destrukci

Obr.č.5 Detailní pohled na poškozenou stahovací tyč ve spodní části

Obr.č. 6 - Detailní pohledy na poškozené tyče v horní části

Obr.č. 7- Detailní pohledy na poškozené tyče v horní části Horní příruba se díky náhlé expanzi stlačeného vzduchu , se dala do pohybu určeném velikostí expanze objemu stlačeného vzduchu, pružnou reakcí kompenzátoru a pružností dvou zbývajících tyčí, směrem na postiženého pracovníka a způsobila mu závažné zranění. V) Zhodnocení havarované tyče tlakovacího přípravku Předmětná prasklá tyč se skládala ze svařence dvou kruhových tyčí o f 18 mm délce cca 690 a 740 mm a dále pak z tří závitových tyčí M 16 o délce 260 mm. Vzájemné spojení jednotlivých tyčí táhla bylo provedeno obvodovými tupými svary, přičemž střední část tvořila závitová tyč M 16, na ni byla přivařeny kruhové tyče f 18 a na vzniklé konce byly přivařeny opět závitové tyče M16. Na jednom konci byla celé stahovací tyče byla jedna matice M 16 a na druhém konci byly našroubovány dvě matice M 16. Jeden z obvodových svarů spojující střední závitovou tyč s kruhovou tyčí byl porušen lomem.Z lomu je patrné, že svar nebyl proveden po celém obvodu a průřez plochy svaru zaujímá cca 1/3 průřezu spojovaných součástí. K lomu došlo v přechodové oblasti mezi svarovým kovem a základním materiálem, přičemž lomová plocha svaru má krystalický vzhled a svírá s podélnou osou táhla úhel cca 45°. Nesvařená část průřezu plochy spojovaných materiálu byly pokryta produkty koroze. Z lomu je patrné, že před svařováním nebyla provedena úprava svarových ploch. Při prohlídce svaru na druhém konci střední závitové tyče byla zjištěna trhlina. Optickou emisní spektrální analysou bylo zjištěno složení materiálu uvedených částí stahovací tyče, z čehož vyplývá že složení kruhových tyčí o f 18 mm odpovídá oceli dle ČSN 1136x, což je konstrukční materiál se zaručenou svařitelností. Materiál střední tyče odpovídá oceli dle ČSN 11 5xx, což je ocel se zvýšenou pevností bez zaručené svařitelnosti.Materiál jedné z okrajových závitových tyčí odpovídá oceli dle ČSN 17 241 což je austenitická ocel a materiál druhé závitové tyče odpovídá oceli dle ČSN 11 5xx jako u střední závitové tyče. VI)Podrobnější vysvětlení příčiny vzniku pracovního úrazu Před započetím uvedené zkoušky těsnosti prováděné vzduchem na hodnotu 1 bar u kompenzátoru LM 900/2/L100/RR, (který nebyl hotovým výrobkem, neboť nebyl osazen přírubami a kloubovými bočními výztuhami), nejvyšším pracovním přetlakem 1 bar, nebyl stanoven postup volby, přípravy a montáže tohoto zařízení. Tím zaměstnavatel nestanovil volbu materiálu ( např. na základě pevnostního výpočtu), průměr a počet stahovacích tyčí pro dané uvažované zkoušky kompenzátorů, nestanovil způsob kontroly bezpečnosti zařízení alespoň 1 x za rok. Nestanovil nejvyšší dovolené utahovací momenty při dotěsňování. Přesto že do kompenzátoru byl vpouštěn vzduch z rozvodu vzduchu v hale s přetlakem cca 6 bar nebyl na kompenzátoru osazen pojistný prvek, který by zaručil nepřekročení hodnoty 1 bar. S výše uvedenými podmínkami těsnostní zkoušky ani prokazatelně neseznámil a neproškolil předmětné pracovníky, kteří byli pro tuto činnost určeni. Umožnil tím použití předmětných svařovaných stahovacích tyčí.Úraz byl způsoben prasknutím jedné ze tří stahovacích tyčí, kdy příčinou prasknutí byl lom svarového spoje střední závitové tyče M 16 a kruhové tyče o f18 mm.Použité stahovací tyče byly zhotoveny z různých materiálů, z nichž některé neměly zaručenou svařitelnost a svarový poj byl proveden neodborným způsobem. Tím výsledný nosný průřez byl mnohem menší než průřez svařovaných částí, což nepříznivě ovlivnilo pevnost táhla při jeho mechanickém namáhání. VII)Konkrétní výčet ustanovení porušených předpisů k zajištění bezpečnosti práce a technických zařízení, případně předpisů navazujících, v souvislosti s úrazem: a) Ze strany zaměstnavatele: 1/ Nebyla vypracována provozní dokumentace včetně dokumentace průvodní, technického zařízení pro provádění pneumatických těsnostních zkoušek potrubních vlnovcových kompenzátorů velkých rozměrů (těsnící příruby, stažené stahovacími závitovými tyčemi) a ani nebyl vypracován místní provozní bezpečnostní předpis pro používání tohoto zařízení při provádí pneumatické těsnostní zkoušky stlačeným vzduchem. Tím je porušeno nař. vl. č. 378/2001 Sb. § 3 odst. )1), § 4 odst. (1), (2) nař. vl. 101/2005 § 3 odst. (3) písm. b) 2/ Nebyla provedena před předmětnou zkouškou při které se stal pracovní úraz, kontrola stavu technického zařízení pro provádění těsnostních zkoušek potrubních vlnovcových kompenzátorů velkých rozměrů ( stahovací tyče přírub) a na základě kontroly nebyla provedena údržba tohoto zařízení, aby jeho stav odpovídal bezpečnému provádění uvedených zkoušek, jak stanoví nař. vl. č. 378/2001 Sb. § 4 odst. (1), (2) zákoník práce § 134a odst. (1) písm.c) 3/ Bylo doloženo že postižený zaměstnanec prokazatelně seznámen se základními předpisy BP na základě osnovy a byl seznámen s návodem na obsluhu dle postupu při těsnostní zkoušce všech typů kompenzátorů zkoušených tlakem 1,5 bar pod lisem.. Další pracovníci nebyli proškoleni odpovídajícím způsobem na práci týkající se pracoviště se zařízením k provádění těsnostních zkoušek potrubních vlnovcových kompenzátorů velkých rozměrů ( stahovací příruby s těsněním a tyče přírub) v rozsahu jež odpovídá provozní dokumentaci zařízení nebo místnímu bezpečnostnímu předpisu pro toto konkrétní pracoviště a zařízení, včetně vyhodnocení všech rizik a opatřeními na ochranu před působením těchto rizik pro uvedenou pracovních činnost. Tím není splněn zákoník práce § 133 odst. (1) písm.e), f) 4/ Zaměstnavatel při zajištění bezpečného stavu pracoviště pro provádění pneumatických těsnostních zkoušek potrubních vlnovcových kompenzátorů velkých rozměrů v hale expedice, nevycházel z hodnocení rizik vyplývajících z možných zdrojů ohrožení bezpečnosti a zdraví zaměstnanců ve vztahu k vykonávané činnosti, zejména z posouzení možností omezení úrovně rizikových faktorů pracovních podmínek, požadavků na ochranu zaměstnanců před účinky rizik vyplývající z provozování a používání pracovních prostředků a zařízení ( nestanovil např.pracovním plánem, výrobní dokumentací nebo místním bezpečnostním předpisem , kdy pro jaký typ kompenzátoru má být použita těsnící příruba, typ a uložení těsnění, počet a průměr stahovacích tyčí s předepsanou minimální pevností, utahovací moment stahovacích matic při montáži zařízení, nebyl jištěn nejvyšší pracovní přetlak vzduchu v prostoru kompenzátoru při zkoušce těsnosti např. pojistným ventilem tak aby nemohlo dojít k překročení nejvyššího dovoleného pracovního přetlaku s ohledem na skutečnost, že tlak vzduchu v rozvodu je vyšší a regulace je prováděna ručně , apod.). Tím je porušeno nař.vl. č. 378/2001 Sb. § 3 písm. c), e) nař. vl. 101/2005 § 3 odst, (2), odst. (3) písm. d) VIII) Opatření přijatá zaměstnavatelem podle § 133c odst. 5 zákoníku práce: a) technická: -Tlakovací prostor pro provádění těsnostních zkoušek kompenzátorů větších rozměrů,byl přemístěn na úsek s menším pohybem zaměstnanců a byl ohraničen plechovými zástěnami opatřenými označením s varovným nápisem „Tlakovací prostor“ a „zákazu vstupu nepovolaným osobám“. - Na toto nové pracoviště je přemístěn hydraulický lis pro provádění pneumatických, těsnostních a tlakových zkoušek kompenzátorů malých rozměrů. - Na tomto pracovišti je zřízena schránka, ve které budou uzamčeny nové pomůcky pro tlakování, nářadí a atd. Všechny staré pomůcky byly odstraněny , kromě použitelných přírub, které po kontrole jsou natřeny základovou barvou. - Tlaková nádoba a rozvod vzduchu bude uveden do souladu s předmětnými normativy. b) organizační: - Jsou určení oproti dřívějšku ne dva ale tři zaměstnanci k tlakování pomocí přírub. - Přesný postup, výkres a rozpis materiálu k tlakování bude popsán v Pracovních plánech. c) výchovná: -Zaměstnanci z každé směny určení pro provádění pneumatických zkoušek kompenzátorů jsou uvedeným pracovním úrazem seznámeni a jsou proškoleni z nových opatření. IX) Další zjištění Při provedeném šetření bylo dále zjištěno, že při činnosti podléhající zák. 22/1997 Sb. a nař. vl. 26/2003 Sb. , týkající se výroby kompenzátorů, při výrobě nejsou respektována ustanovení ČSN EN 13480-5 v tomto rozsahu: 1/ U některých typů kompenzátorů, zejména větších rozměrů , není u výrobce prováděna tlaková zkouška ale je zde prováděna pouze zkouška těsnosti tlakovým vzduchem a nejsou u výrobce prováděna a ani autorizovanou osobou požadovány tlakové zkoušky kompenzátorů dle čl. 9.3.2.2.1. dle čl. 9.3.2.1.4. ČSN EN 13 480-5. 2/ U některých typů menších kompenzátorů je prováděna u výrobce tlaková zkouška pneumatická aniž by byly známy nebo doloženy důvody , že tlaková hydrostatická zkouška je nevhodná pro potrubní systém nebo není proveditelná ve smyslu čl. 9.3.3 ČSN EN 13480-5. X) Závěr: Výrobní zkoušky jako jsou první tlakové zkoušky vodou či vzduchem ověřují kvalitu provedených tlakových částí a spolu s dalšími zkouškami tím vlastně zaručují bezpečnost obsluhujícího personálu provozovatele vyrobeného zařízení.Uvedené zkoušky jsou však do značné míry činnostmi s vyšším podílem rizika možného ohrožení personálu výrobce, který zkoušky provádí.

| ||||||||||||||||