[Tisk] [Poslat e-mailem] [Hledat v článcích] SVAŘOVÁNÍ TENKOSTĚNNÝCH TLAKOVÝCH NÁDOB PRO MINUSOVÉ TEPLOTY PODLE EVROPSKÉ NORMY ČSN EN 13445:2010, ISSUE 4:2012 A NOVÝCH SVÁŘEČSKÝCH NOREM Datum: 11.7.2013Autor: Ing. Jiří PODHORA, CSc., CheVess ENGINEERING, s.r.o., BRNO Vzhledem k tomu, že TESYDO, s.r.o., Brno je v současné době Notifikovanou osobou číslo 2378 (AO/NB) pro tlaková zařízení, musí sledovat nejnovější legislativní poznatky v oblasti svařování TZ. Tento příspěvek ukazuje možnou aplikaci evropské výrobkové normy ČSN EN 13445:2010 + vydání změn Issue 4 a nových svářečských technologických a zkušebních norem, při svařování nízkoteplotních tlakových nádob malých tloušťek,které jsou odolné vůči křehkému porušení. Příspěvek navazuje na přednášku TESYDO, s.r.o. v Hustopečích 2012 o svařování průmyslového potrubí podle revidovaných částí evropské normy ČSN EN 13480:2012. Tato potrubní evropská norma je v současné době vydána celá a platí jako EN 13480:2012 od prosince 2012. V soustavě ČSN je zatím vydána pouze v anglickém jazyce, tzv. obálkovou metodou. S překladem do češtiny počítá ÚNMZ Praha v polovině tohoto roku. V tomto příspěvku jsou uvedeny hlavní změny evropské normy pro netopené tlakové nádoby EN 13445:09, které jsou vydány jako Issue 2:2010, Issue 3:2011 a Issue 4:2012. Právě podle posledního vydání změn v roce 2012 je připraven tento příspěvek o svařování nízkoteplotních tlakových nádob, s použitím nových mezinárodních svářečských norem, zejména pro svařovací materiály a destruktivní zkoušení. 1. Evropská norma Netopené tlakové nádoby ČSN EN 13445:2010+Issue4:2012 Tato evropská norma EN 13445:2010 pro netopené tlakové nádoby sestává ze sedmi vzájemně souvisejících a neoddělitelných částí, které jsou: - Část 1: Obecně - Část 2: Materiály - Část 3: Konstrukce a výpočet - Část 4: Výroba - Část 5: Kontrola a zkoušení - Část 6: Požadavky pro navrhování a výrobu tlakových nádob a tlakových částí z litiny s kuličkovým grafitem – Část 7: Návod na používání postupů posouzení shody. – Část 8: Doplňující požadavky na tlakové nádoby z hliníku a slitin hliníku, Část 9: Konformita řady EN 13445 k ISO 16528. Tato evropská norma platí pro výpočet, konstrukci, výrobu a zkoušení netopených tlakových nádob, ale pro následující tlakové nádoby (TN) neplatí:

Může být ale použita pro další tlaková zařízení podle PED a TPED, například pro:

2. Volba základních a svařovacích materiálů pro tlakové nádoby Požadavky na materiály pro kovové průmyslové potrubí jsou, mimo harmonizovanou výrobkovou evropskou normu ČSN EN 13445-2:2010, obsaženy:

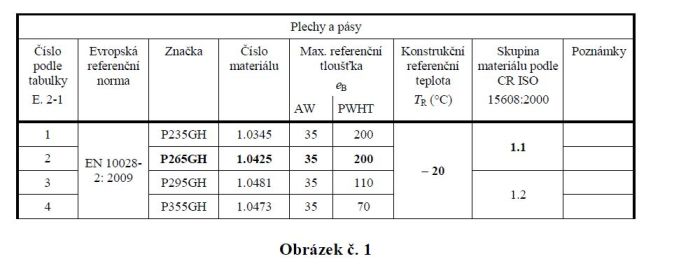

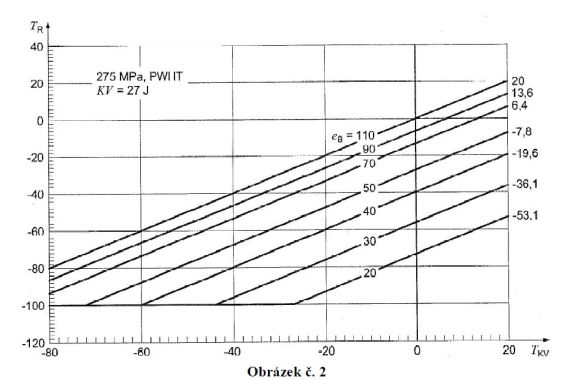

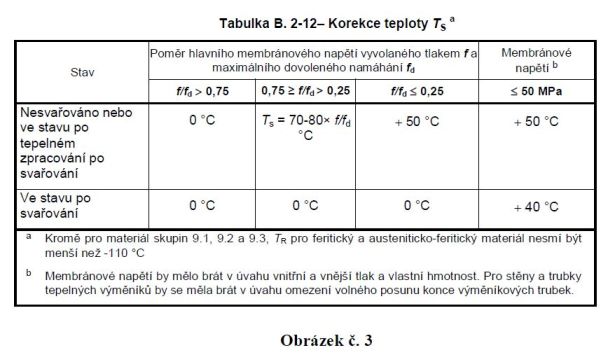

Požadavky na materiály podle směrnice PED PED definuje požadavky na základní a svařovací materiály v kapitole č. 4. Materiály, použité pro tlaková potrubí, musí být vhodné pro toto použití po celou dobu předpokládané životnosti a musí vyhovovat vhodným způsobem požadavkům v bodech 4.1, 4.2 a 4.3. Požadavky na základní materiály Jsou obsaženy zejména v harmonizovaných evropských normách:ČSN EN 10028:2010, " Ploché výrobky z ocelí pro tlakové účely“, Části 1 až 7; ČSN EN 10216:2004, "Bezešvé ocelové trubky pro tlakové účely a zařízení, Části 1 až 4; ČSN EN 10217:2005, "Svařované ocelové trubky pro tlakové účely, Části 1 až 4. ČSN EN 10222:2001, " Ocelové výkovky pro tlakové nádoby a zařízení, Části 1 až 5. Z hlediska svařitelnosti jsou všeobecně kovové materiály zařazeny směrnicí ISO/TR 15608 do skupin (v ČR je zavedena jako směrnice TNI CEN ISO/TR 15608 (05 0323)) Pro tlaková zařízení se musí zásadně používat evropské základní materiály uvedené v tabulkách:E.1-1 – Evropské normy na oceli a ocelové komponenty pro tlakové účely, E.2-1 – Evropské normalizované oceli, zařazené do skupin podle tvaru výrobku. Požadavky na svařovací materiály Jsou obsaženy v evropské výrobkové normě a v mezinárodních svářečských materiálových a technologických normách a musí být v souladu s EN 13479:2004 a EN 12074:2000. Pro svařovací materiály platí dále řada mezinárodních norem, v tzv. dvousloupcové formě (sloupec A – pro návrh TZ podle EN, sloupec B – pro návrh TZ do oblasti Pacifiku). V loňském a letošním roce bylo zavedeno přes 10 nových norem. Svařovací materiál se volí podle základního materiálu a podle použité metody svařování podle ČSN EN ISO 4063. Příloha B v ČSN EN 13445-2:2010, v platném znění Issue 4:2012, rozlišuje tlaková zařízení provozovaná při teplotách nižších a/nebo vyšších než 50 °C. Pro tlaková zařízení s provozní teplotou nad 50 °C platí samostatná kapitola. Pro tlaková zařízení s konstrukční teplotou rovnou a/nebo nižší než 50 °C stanoví příloha tři alternativní metody pro zabránění vzniku křehkému lomu (KL) Metoda 1 Technická směrnice a) Technické požadavky založené na předpokladu, že TR = T27J, jak je stanovena v harmonizované evropské materiálové normě, umožňuje dosažení těchto minimálních vlastností po výrobě. Jsou vypočítány z principů lomové mechaniky, použitých v metodě 2 pro uhlíkovou ocel a uhlík-manganovou ocel, s mezí kluzu < 460MPa a b) založené na provozních zkušenostech Ni legovaných ocelí s obsahem Ni ≥ 3% až do 9%, a austenitické oceli šroubů a matic. Příklad použití metody 1 pro TZ vyrobené z plechů a pásů je na obrázku č. 1.  Metoda 2 Metoda založená na principech lomové mechaniky a na praktických zkušenostech: Tato metoda 2 se používá pro C, CMn, jemnozrnné oceli, Ni legované oceli s maximálně 1,5 % Ni, s nominální mezí kluzu ≤ 500 MPa a u austeniticko-feritických ocelí ≤ 550 Mpa. Tato metoda 2, založená na lomové mechanice [16] [32] se může použít ke stanovení požadavků pro předcházení křehkému lomu u těchto ocelí, a může být použita při konstrukční referenční teplotě TR, která je nižší než hodnota získaná metodou 1. Při tomto postupu se výpočtová referenční teplota TR nerovná teplotě při zkoušce rázem v ohybu TKV. Diagramy ukazují vztah mezi TR a TKV v závislosti na referenční tloušťce a na pevnosti materiálu. Rozlišení je provedeno pro stav po svaření (AW) a pro stav po žíhání po svařování (PWHT). Tato metoda se nepoužívá pro termomechanicky válcované oceli tlustší než 35 mm. V tabulkách B.2-13 a B.2-14 jsou uvedeny dvě alternativy (diagramy pro referenční tloušťku do 35 mm ve stavu AW a do 110 mm ve stavu PWHT) a tabulka B.2-15 (pro referenční tloušťku do 200 mm). Referenční tloušťka eB pro konstrukční detaily je definovaná v tabulce B. 4-1. Tabulky B.2-13 a B.2-14 ukazují tvary, které se musí použít pro stanovení teploty zkoušky rázem v ohybu TKV nebo konstrukční referenční teploty TR. Stav „nesvařováno“ musí být zpracován jako pro stav PWHT. Základní materiál, svary a HAZ musí mít vyhovující nárazovou práci KV při teplotě zkoušky rázem v ohybu TKV. Příklad nového diagramu pro metodu 2, podle ČSN EN 13445-2 Issue 4 je na obrázku č. 2. Pro stanovení teploty TKV při zkoušce materiálu rázem v ohybu musí být uvažovány všechny použitelné kombinace teplot TM (minimální teploty kovu) a TS (korekční teploty) a nejnižší možné teploty TR (konstrukční referenční teploty), viz tab. B.2-2 na obr. č. 3. Konstrukční referenční teplota TR (design reference temperature TR) je teplota používaná pro stanovení požadavků na nárazovou práci a určuje se přidáním teplotní korekce TS k minimální teplotě kovu TM, viz obrázek č. 2: Korekci teploty TS je možno použít jak pro metodu 1, tak i pro metodu 2.  kde AW je stav po svařováníPWHT je stav po tepelném zpracovaní po svařování eB je referenční tloušťka svařovaného uzlu nádoby podle ČSN EN 13445-2 a 3.  Metoda 3 Použití analýzy lomovou mechanikou. Tato všeobecná metoda je použitelná pro případy, které nejsou zahrnuty v metodách 1 a 2. Tento postup lze rovněž použít pro zdůvodnění odchylek od požadavků metod 1 a 2. Pro použití této metody, která může být používána pouze se souhlasem zúčastněných stran, je uveden pouze všeobecný návod. Každá z těchto tří metod může být použita nezávisle. Je nutno pouze splnit požadavky kterékoliv z těchto metod. Rozdíly mezi vydáním Issue 1 a Issue 4 harmonizované evropské normy podle PED, pro netopené tlakové nádoby ČSN EN 13445-2:2010, jsou zejména v rozšíření oblasti použití na přepravitelná tlaková zařízení podle TPED a kotle, použití části 4 – Výroba pro evropskou normu pro kovové potrubí ČSN EN 13480:2012 (ČSN je platná od prosince 2012, ale zatím vydána pouze v anglickém jazyce), dále v aktualizaci souvisejících svářečských a zkušebních norem a odstranění některých nedostatků. 3. Příklad svařování tenkostěnné NTN s podélným svarem a s tloušťkou stěny pláště 7 mm podle PED Tenkostěnná NTN s podélným svarem a tloušťkou stěny pláště 7 mm

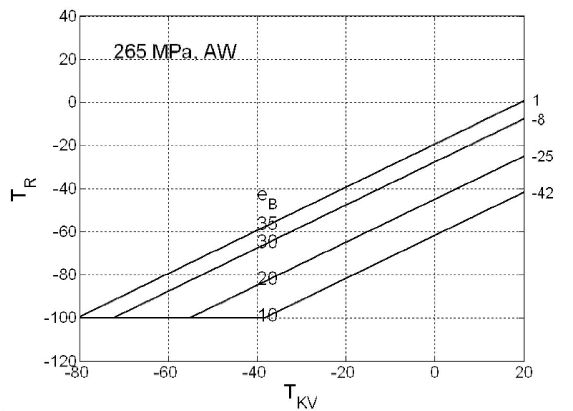

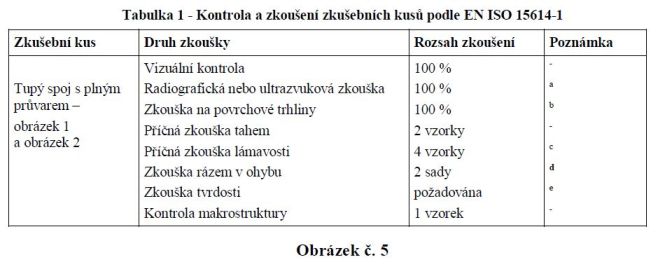

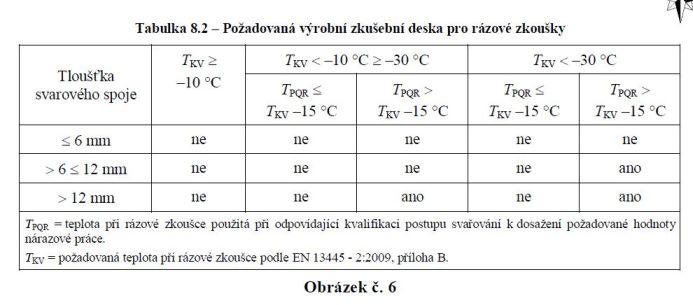

V dalším budou rozebrány pouze zvláštnosti při přípravě, výrobě a zkouškách této NTN oproti nádobám, které pracují při teplotách vyšších než + 50 °C. Požadovaná minimální teplota kovu pláště nádoby TM je nižší než minimální konstrukční referenční teplota TR, podle tabulky na obrázku č.1 (tabulka B 2-2 normy ČSN EN 13445-2). Je však možno zkusit použití korekce teploty TS podle tabulky B 2-12- viz obrázek 2. Protože však nádoba není tepelně zpracována po svařování, je pro úroveň poměru hlavního membránového napětí k maximálnímu dovolenému namáhání 70%, korekce teploty TS= 0 °C. Kontrola odolnosti TN vůči křehkému porušení (dále KL) podle metody 1, přílohy B, je tedy nevyhovující a bude nutno pro kontrolu použít metodu 2. Při kontrole metodou 2 podle přílohy B, normy ČSN EN 13445-2 platí pro zadaný materiál P265GH diagram na obrázku 4. (v normě diagram B.2-2).  Při referenční tloušťce eB = 7 mm a konstrukční referenční teplotě TR = –28 °C se v obrázku č. 4 použije čára pro tloušťku 10 mm. Teplota zkoušky rázem v ohybu v tomto případě vychází + 20 °C. Základní materiál TN vyhovuje z hlediska odolnosti vůči křehkému lomu. Technolog svařování v podniku musí zajistit, ještě před zahájením výroby, vhodnou technologii svařování, zpracovanou do pWPS, její kvalifikaci protokolem WPQR podle ČSN EN ISO 15614-1, pro všechny základní svářečské proměnné podle kapitoly 8 této normy a schválení WPQR notifikovanou osobou (NO). Zde je nutno upozornit na pozn. d) v tabulce č.1, této normy (viz obrázek 5), která uvádí: d … Jedna sada ve svarovém kovu a jedna sada v tepelně ovlivněné oblasti (TOO) pro materiály s tloušťkou ≥ 12 mm, které mají stanoveny rázové vlastnosti. Výrobkové normy mohou požadovat zkoušky rázem v ohybu při tloušťkách pod 12 mm. Zde je nutno upozornit na pozn. d) v tabulce č.1, této normy (viz obrázek 5), která uvádí: d … Jedna sada ve svarovém kovu a jedna sada v tepelně ovlivněné oblasti (TOO) pro materiály s tloušťkou ≥ 12 mm, které mají stanoveny rázové vlastnosti. Výrobkové normy mohou požadovat zkoušky rázem v ohybu při tloušťkách pod 12 mm.  Zatím co u běžných konstrukcí není nutno provádět zkoušku rázem v ohybu pro tl. 7 mm podle obrázku 5, další článek normy ČSN EN 13445-4 :2010 uvádí v kapitole 8, že pro kontrolu rovnoměrnosti jakosti výroby a shody mechanických vlastností svarových spojů s požadavky technických podmínek musí být svařovány výrobní zkušební desky v souladu s 8.2 a 8.3. Výrobní zkušební desky se svařují pouze pro řídicí podélné a obvodové svarové spoje pláště (viz ČSN EN 13445-3:2010). Jsou stanovena kritéria pro počet výrobních zkušebních desek. Závisí na materiálu, délce svarových spojů, tloušťce, tepelném zpracování po svařování (PWHT) a součiniteli hodnoty svarového spoje pro každý kvalifikovaný postup svařování. Kromě toho jsou rovněž uvedeny požadavky na zkoušku rázem v ohybu. a) Kromě požadavků c) až f) uvedených v normě, musí být zkouška rázem v ohybu provedena (v souladu s B.3 podle ČSN EN 13445-2:2010) na zkušeních deskách. U feritických a austeniticko-feritických (duplexních) ocelí v následujících případech: – Pokud je tloušťka materiálu větší než 6 mm a nižší nebo rovna 12 mm a požadovaná teplota pro nárazovou práci TKV je nižší než -30 °C a zkušební teplota pro nárazovou práci při zkoušce kvalifikace svařovacího postupu, která umožňuje svarovému spoji dosáhnout požadovanou nárazovou práci, není víc než 15 °C pod TKV. Tyto požadavky jsou souhrnně uvedeny v tabulce na obrázku 6 (tab. 8.2. v EN 13445-4:2010)  Pro uhlíkovou ocel, skupin 1.1 a 1.2 platí, že pokud se údaje v WPQR liší zkušební teplotou od požadované zkušební teploty pro stanovení nárazové práce, mohou být převedeny na obvyklou základní teplotu na základě 1,5 J na 1 °C. Ukazuje se, že existuje úzký vztah mezi WPS a mechanickými vlastnostmi získanými při schvalovací zkoušce pro materiály skupiny 1.1. Vzhledem k tolerancím změn svařovacích postupů v materiálové skupině 1.1, nejsou zkušební desky požadovány, pokud jsou splněny všechny následující podmínky:

Z této tabulky je zřejmé, že nutnost provedení výrobní zkušební desky závisí, mimo jiných, nejen na výši teploty TKV, ale také na rozdílu teploty TPQR, při rázové zkoušce, použité při odpovídající kvalifikaci postupu svařování k dosažení požadované hodnoty nárazové práce, a teploty TKV V našem případě tedy není nutno svařovat výrobní zkušební desku, ale při kvalifikaci postupu svařování podle ČSN EN ISO 15614-1 (viz obrázek 5), je nutno provést zkoušku rázem v ohybu i pro tloušťku 7 mm, neboť WPS bude použita ve výrobě tlakových nádob a tam je zkouška požadována výrobkovou normou. Při provádění a vyhodnocování zkoušky rázem v ohybu pro tloušťky pod 12mm platí Všeobecné zkušební podmínky B3 v příloze B normy ČSN EN 13445-2, článek B. 3.2 - Podrozměrné tyče.  Potíže se mohou vyskytnout při volbě metody svařování a svařovacího materiálu, ale pouze při kvalifikační zkoušce pro WPQR, která se ale může několikrát opakovat, protože musí být kvalifikována notifikovanou osobou NO, před začátkem vlastního svařování NTN. Není ale nebezpečí neprodejnosti nádoby v důsledku nevyhovujících zkoušek rázem v ohybu podle Charpy na tyčích s V, na výrobních zkušebních deskách. 4. Mezinárodní svářečské materiálové a zkušební normy Nové vydání evropské normy Issue 4 pro netopené tlakové nádoby ČSN EN 13445:2010 a pro kovové potrubí ČSN EN 13480:2012 obsahují rovněž celou řadu nových mezinárodních norem pro svařovací materiály a destruktivní zkoušky. V loňském a letošním roce bylo vydáno přes 10 nových, tzv dvousloupcových norem pro svařovací materiály a do roku 2013 několik desítek norem pro destruktivní zkoušky základních materiálů a svarových spojů. Mezi nejzávažnější patří: Svařovací materiály:

Destruktivní zkoušení:

5. Závěr V příspěvku pro technickou konferenci TESYDO, s.r.o., která se koná v březnu 2013 v Hrotovicích, byla komentována nová edice evropské normy pro netopené tlakové nádoby ČSN EN 13445:2010 Issue 4 z hlediska volby materiálů a svařování pro nízkoteplotní tlakové nádoby. Byl uveden skutečný příklad posuzování bezpečnosti tenkostěnné tlakové nádoby, která je médiem ochlazována na minusové pracovní teploty. Ukázala se vazba mezi výrobkovou normou ČSN EN 13445:2010 a technologickou mezinárodní normou ČSN EN ISO 15614-1:2005+ Změna A1:2008 a Změna A2:2012. Příspěvek byl doplněn příkladem nových mezinárodních zkušebních norem a norem pro svařovací materiály.

| |||||||||||||||||||||||||||