[Tisk] [Poslat e-mailem] [Hledat v článcích] PROTIKOROZNÍ OCHRANA OCELOVÝCH KONSTRUKCÍ TECHNICKÝCH ZAŘÍZENÍ POMOCÍ NÁTĚROVÝCH SYSTÉMŮ A ISO NORMY Datum: 29.5.2013Autor: Ing. Stanislav Krejčí, Povrchové úpravy, protikorozní ochrana a korozní inženýrství, Inspektor FROSIO (0764) V článku jsou uvedeny základní informace pro volbu vhodných nátěrových systémů ocelových konstrukcí a technických zařízení. Příspěvek je zaměřen na ochranné vlastnosti nátěrových systémů vůči vnějším klimatickým a korozním vlivům a nezahrnuje jejich estetickou funkci. Rovněž neřeší požadavky na speciální nátěrové systémy, jako jsou nátěry odolné vysoké teplotě, nátěry transportní, svařitelné, kluzné, protipožární, nátěry odolné přímému styku s chemikáliemi, apod. Úvod Většina kovových strojírenských výrobků (konstrukcí či technologických zařízení) se vyrábí z uhlíkaté a / nebo nízkolegované oceli. Tedy z materiálů, které – pokud nejsou vhodně chráněny – vlivem vnějšího prostředí samovolně podléhají korozi. Nejrozšířenějším způsobem, jak těmto nežádoucím korozním pochodům zabránit, ev. je alespoň omezit na přijatelnou míru, je ochrana pomocí nátěrů. Ochranné nátěrové systémy celosvětově tvoří 85-90% všech systémů protikorozní ochrany. 1 Pojmy, definice Nátěr je souvislá vrstva nátěrové hmoty vzniklá při jedné aplikaci, resp. nátěrový systém je

celkový počet vrstev nátěrů nanesených na podklad. 2 Základní složky nátěrových hmot Pro výrobu nátěrových hmot se používá celá řada nejrůznějších surovin. Tyto vstupní suroviny lze podle jejich specifické funkce rozdělit do čtyř základních skupin, které představují základní složky nátěrových hmot:

2.1 Filmotvorné složky (pojiva) Pojiva zabezpečují soudržnost nátěru (drží nátěrovou hmotu pohromadě) a zajišťují dostatečně pevné spojení (přilnavost) s podkladem. Charakter pojiva má zásadní vliv na vlastnosti nátěrového filmu, jako je jeho vlastní odolnost, dále pružnost, přilnavost, tvrdost, lesk, atd. Pojiva lze podle způsobu zasychání a vytvrzování rozdělit na:

Podle počtu složek se pojiva dělí na:

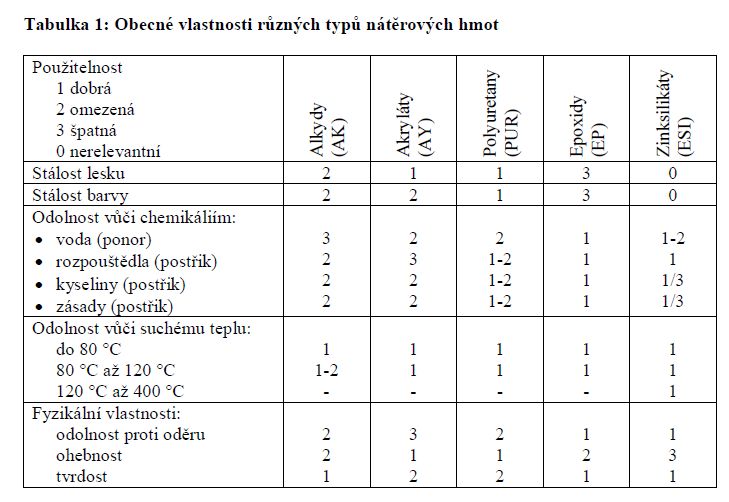

V minulosti se jako pojiva využívaly dostupné přírodní materiály, a to především přírodní pryskyřice vzniklé výměšky rostlin (kopály, kalafuna, damara) nebo hmyzu (šelak) a rostlinné oleje. Používají se již jen výjimečně (např. jako retušovací laky). Velký význam dosud mají rostlinné oleje jako základní surovina pro výrobu alkydových pryskyřic. V současné době je výroba nátěrových hmot založena na syntetických pryskyřicích a/nebo jejich modifikacích. 2.1.1 Alkydové pryskyřice Ještě v nedávné minulosti byly alkydové pryskyřice nejčastěji používaný typ pojiva pro běžné nátěrové hmoty. Samotné alkydové pryskyřice (tj. polyestery různých organických kyselin) se jako pojivo nepoužívají příliš často. Většinou se modifikují rostlinnými oleji, ev. se kombinují s jinými filmotvornými látkami (chlorovaným kaučukem, uretany, atd.). Alkydové nátěrové hmoty mají velmi dobrou přilnavost k ocelovému podkladu a poměrně dobře odolávají vlivům povětrnosti (křídují), jsou ale značně propustné pro kyslík, vodní páru i oxid siřičitý. Neodolávají působení uhlovodíků (benzínu, oleji, rozpouštědlům), kdy bobtnají a měknou. Neodolávají ani chemickým činidlům (kyselinám, zásadám). Používají se proto jako základní, podkladové i vrchní nátěry do mírných až středních korozních podmínek. 2.1.2 Akrylátové pryskyřice Patří mezi moderní druhy pojiva, a to jako rozpouštědlové typy i jako vodní akrylátové disperze. Vyrábí se esterifikací akrylové a metakrylové kyseliny, často se kombinují s jinými pryskyřicemi. Akrylátové nátěrové hmoty vynikají odolností povětrnostním vlivům (dlouho zachovávají lesk i barevný odstín). Používají se především jako vrchní nátěrové hmoty do mírných až středních korozních podmínek. 2.1.3 Epoxidové pryskyřice Epoxidové pryskyřice jsou pojivem pro velmi významnou skupinu dvousložkových nátěrových hmot s vysokou chemickou odolností. Jako základní báze se téměř výhradně používají nízkomolekulární pryskyřice na bázi dianu, jako tužidla potom polyamidy a polyaminy, pomocí kterých dojde k chemickému vytvrzení, čímž se získá nátěrový film s velmi dobrou chemickou odolností, tvrdostí a houževnatostí. Často se kombinují i s jinými pojivovými složkami (jako epoxi-estery, epoxi-dehty, fenolické epoxidy, atd.). Vhodnou modifikací je lze upravit a používat i jako jednosložkové nátěry. Epoxidové nátěrové hmoty velmi dobře odolávají celé řadě agresivních prostředí, chemickým vlivům (zásadám, méně kyselinám, uhlovodíkům) a vodě. Na přímé povětrnosti jsou méně odolné (vlivem UV záření křídují). Používají se jako základní, podkladové i vrchní nátěry do těžkých až velmi těžkých korozních podmínek. Jsou vhodné i pro ponor a přímý kontakt s provozními medii. 2.1.4 Polyuretany Polyuretanové nátěrové hmoty se připravují z isokyanátové pryskyřice, která se vytvrzuje sloučeninami s hydroxylovou skupinou (s aktivním vodíkem). Vhodnou volbou pojivových složek lze získat nátěrové hmoty s nejrůznějšími vlastnostmi. Polyuretanové nátěrové hmoty lze připravit i jako jednosložkové, vytvrzované vzdušnou vlhkostí. Polyuretanové nátěrové hmoty mají velmi dobrou přilnavost ke kovovým podkladům, odolávají mechanickému namáhání, jsou odolné vůči vodě a mají i poměrně dobrou chemickou odolnost. Alifatické uretany vynikají odolností vůči povětrnostním vlivům (dlouho si zachovávají lesk i barevný odstín). Používají se především jako vrchní nátěry do těžkých až velmi těžkých korozních podmínek. 2.1.5 Polysiloxany Pryskyřice nové generace jsou polysiloxanové nátěrové hmoty. Využívají schopnosti křemíku tvořit dlouhé sloučeninové řetězce (stejně jako uhlík) s chemickou vazbou, která ale je pevnější než v případě uhlíku. Což se velmi významně projeví na jejich odolnosti vůči vnějším vlivům, která je vyšší, než mají klasické organické nátěrové hmoty, jako jsou epoxidy nebo polyuretany. Polysiloxany vynikají dlouhodobou odolnost vůči korozi, prodlouženou životností nátěrového filmu a dále konečným vzhledem nátěru, kdy si dlouhodobě zachovávají vysoký lesk i barevný odstín. Pro zvýšení některých vlastností (pružnost nátěru, kryvost hran, snadná aplikace, apod.) je lze modifikovat malým množstvím organického polymeru (epoxidy, akrylem). Nevýhodou je jejich vyšší cena. Používají se především jako vrchní nátěry do těžkých až velmi těžkých korozních podmínek s dlouhodobou životností. 2.1.6 Silikony Silikonové pryskyřice se připravují polykondenzací silanolů. Výsledná pojiva potom mají vynikající tepelnou odolnost, ale poměrně nízké antikorozní vlastnosti. Používají se proto výhradně jako tepelně odolné nátěry, nejčastěji s kovovými pigmenty (hliník, zinek). Silikonové nátěrové hmoty pigmentované hliníkem odolávají teplotám až 600 ºC, silikon-akrylátové nátěry pigmentované hliníkem teplotám až 400 ºC. Tepelná odolnost silikon-akrylátů pigmentovaných jiným než hliníkovým pigmentem je nižší, cca 200 ºC. 2.1.7 Anorganická pojiva Patří sem především zinksilikátové nátěrové hmoty. Připravují z etylsilikátového pojiva, které se smísí se zinkovým prachem. K chemickému vytvrzení potom dojde vlivem vzdušné vlhkosti. Množství kovového zinku v pojivu musí být dostatečně vysoké, aby došlo k elektricky vodivému spojení s ocelovým podkladem (při lokálním mechanickém poškození zinek působí jako katodická ochrana oceli). Zinksilikátové nátěrové hmoty lze připravit i jako jednosložkové. Zinksilikátové nátěrové hmoty mají vynikající odolnost vůči povětrnostním vlivům a otěru, mají vynikající chemickou odolnost v rozmezí pH 6-9, odolávají teplotám až 400 ºC. Nevýhodou jsou poměrně vysoké požadavky na kvalitní přípravu povrchu (čistota povrchu i jeho profil) a náročné podmínky aplikace (teplota a vlhkost okolního prostředí, tloušťka vrstvy, obtížná opravitelnost ev. poškození, atd.). Zinksilikátové nátěrové hmoty se používají výhradně samotné nebo jako základní nátěr do těžkých až velmi těžkých korozních podmínek. Základní vlastnosti jednotlivých generických typů nátěrových hmot jsou uvedeny v Tab. 1. 2.2 Pigmenty, plniva a barviva Pigmenty jsou barevné prášky nerozpustné v pojivu i v rozpouštědle, které nátěrovým hmotám dodávají barevný odstín a kryvost. Pigment také velmi významně ovlivňuje vlastnosti celého nátěru. Bílé anorganické pigmenty

Barevné anorganické pigmenty

Antikorozní pigmenty

Plniva v podstatě tvoří kostru nátěrového filmu, zesilují strukturu povlaku a v neposlední řadě jsou i zlevňovací složkou. Používají se především dostupné, chemicky a barevně stálé sloučeniny – blanc fix (síran barnatý), kaolin, talek, těživec, písek, mramorová drť, skelné granule, atd. 2.3 Těkavé složky (rozpouštědla, ředidla) Rozpouštědla a ředidla jsou kapalné organické sloučeniny (obvykle jejich směsi), schopné rozpouštět oleje, vosky, přírodní i syntetické pryskyřice (lakový benzín, toluen, xylen, alkoholy, étery, estery, acetáty, apod.). Upravují konzistenci nátěrové hmoty, aby byla schopná aplikace. Rozpouštědlo je do nátěrové hmoty přidáváno již výrobcem v průběhu výroby, ředidlo až aplikátorem (natěračem) před aplikací. Tvoří značný podíl nátěrové hmoty, z ekonomických i ekologických důvodů je snaha jejich podíl snižovat (VOC). 2.4 Aditiva Upravují některé specifické účinky a vlastnosti nátěrových hmot (lepší dispergace pigmentů v barvě, zabránění pěnění nátěrových hmot, zabránění želatinizace nátěrových hmot, omezují usazování pigmentů, zlepšují rozliv, apod.). 3 Nátěry / nátěrové systémy S ohledem na druh a intenzitu zatížení lze nátěry / nátěrové systémy rozdělit do mnoha skupin, a to:

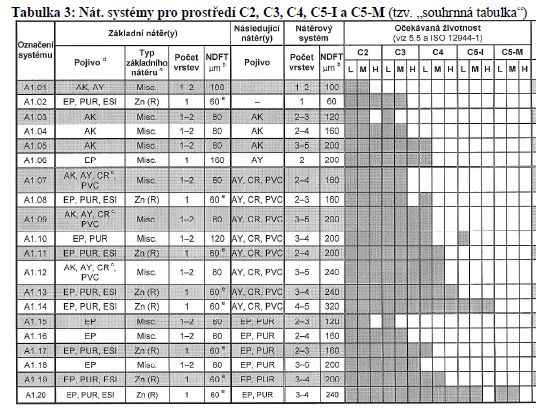

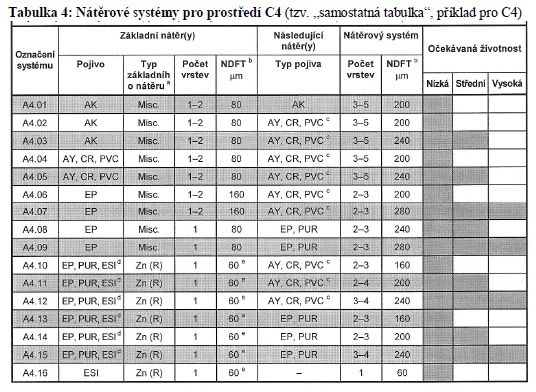

Pro každou skupinu se potom používají vhodné nátěrové systémy složené s různých generických typů nátěrových hmot. Některá řešení nátěrových systémů mohou být alternativní, některá řešení však alternativu nemají. Volba vhodného nátěrového systému je přitom ovlivněna nejen danými specifickými podmínkami (druhem zatížení, typem a velikostí natíraného dílu/zařízení, možnou aplikační technologií, apod.), ale také podmínkami či změnou příslušné oborové, národní či jiné legislativy. Antikorozní nátěrové systémy jsou dále specifikovány i v normě mezinárodní, a to v ISO 12944 (Nátěrové hmoty – Protikorozní ochrana ocelových konstrukcí ochrannými nátěrovými systémy). 4 Antikorozní nátěrové systémy K protikorozní ochraně ocelových konstrukcí a technických zařízení lze použít řadu nátěrových systémů. V normě ISO 12944 jsou uvedeny příklady nátěrových systémů, které vychází z jejich předpokládané životnosti a ze stupně korozní agresivity atmosféry. Jsou zde zahrnuty systémy s prokázanými vlastnostmi. Přehled ale není vyčerpávající a je možné použít i jiné podobné systémy. 4.1 Životnost Životnost ochranného nátěrového systému je technický údaj, umožňující vlastníkovi

konstrukce/zařízení sestavit plán údržby (první velká údržba nátěru se přitom předpokládá,

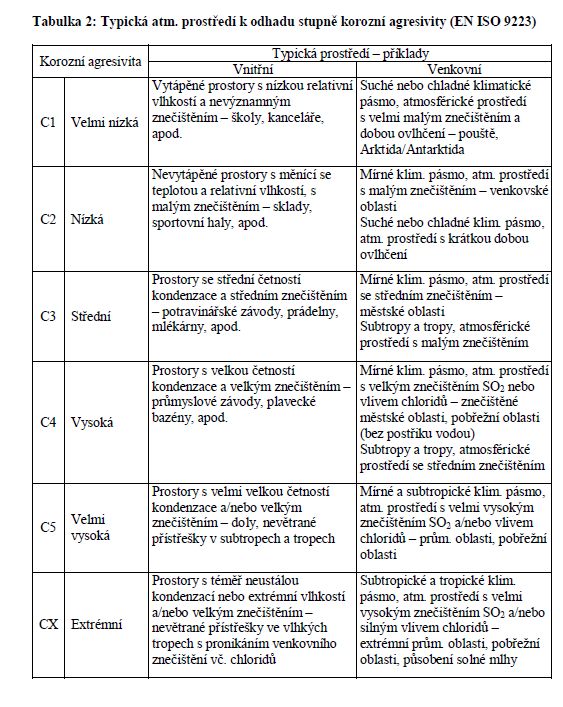

pokud není stanoveno jinak, při dosažení stupně prorezavění Ri 3 (ISO 4628-3). 4.2 Korozní agresivita atmosféryKorozní agresivita atmosféry je schopnost atmosféry v daném korozním systému vyvolávat

korozi. Normalizované ohodnocení této korozní agresivity atmosféry je potom stupeň korozní

agresivity atmosféry. 5 Návod pro výběr vhodného antikorozního nátěrového systému

Poznámka: V daném nátěrovém systému je třeba používat nátěrové hmoty vždy jen od jednoho výrobce. Závěr Odpovědný výběr vhodného nátěrového systému pro ochranu ocelové konstrukce / zařízení, vystavené daným klimatickým a korozním podmínkám, je značně náročná záležitost, protože je třeba zohlednit velmi mnoho okolních vlivů. Proto by vždy měl být svěřen do rukou zkušeného a odborně zdatného specialisty. Tento článek je hrubým nástinem základních informací a měl by sloužit jen pro orientaci v problému.

| |||||||||||||||||||||||||||