[Tisk] [Poslat e-mailem] [Hledat v článcích] POŽADAVKY NA KOVOVÉ MATERIÁLY PRO ENERGETICKÁ ZAŘÍZENÍ Datum: 6.5.2013Autor: Prof. Ing. Václav Pilous, DrSc., SDP-KOVO s.r.o., ZČU FPE KMT Plzeň (Postupy svařování ve shodě s ČSN EN 1011-2) Úvod V ČSN EN 1011 je pojednáno o eliminaci vodíkového praskání (studeného praskání, vzniku trhlin za studena) použitím metody A, uvedené v příloze C.2 (ČSN EN 1011-2). Rovněž je pojednáno o eliminaci vodíkového praskání (studeného praskání, vzniku trhlin za studena) použitím metody B, uvedené v příloze C.3 (ČSN EN 1011-2). Metoda A (C.2) vychází z výsledků experimentálních zkoušek získaných z procesů svařování především nízkouhlíkových konstrukčních manganových ocelí (podle ISO/TR 15608 podskupiny ocelí 1.1 a 1.2 – S235 a S355). Metoda B uvedená v C.3 vychází z výsledků výzkumných studií a experimentálních zkoušek svařování, uskutečněných především na ušlechtilých konstrukčních nízkouhlíkových mikrolegovaných (V, Nb, TI, Ta, Zr, - Al) a nízkolegovaných vysokopevných ocelích (oceli podskupiny 1.3 a dále skupin 3 a 4). Metodu B je doporučeno požít též ke stanovení svařitelnosti nízkolegovaných žáropevných ocelí (oceli skupiny 5 a 6) a dále ocelí pro kryogenické (kryogenní) teploty (tj. ocelí skupiny 9). Rozdíl postupů svařování podle metody B (C.3) je v tom, že oceli ušlechtilé konstrukční nízkouhlíkové mikrolegované a nízkouhlíkové vysokopevné včetně ocelí pro kryogenické teploty se svařují s využitím nižších teplot předehřevu, kdežto nízkolegované žáropevné oceli se svařují s využitím delší doby ochlazování tj. s vyššími teplotami předehřevu. Oceli S 355N, S355+N a S355M používané pro svařovaná energetická zařízení Z hlediska řešení optimalizace výrobní i provozní spolehlivosti, životnosti a bezpečnosti byly v rámci studie vybrány 3 nejčastěji používané oceli při výrobě příslušenství energetických zařízení S355N, S3355+N a S355M, které jsou vyráběny rovněž v jakosti P. Z ocelí jsou svařovány rámy včetně krytů nízkotlakých částí parních turbin na sytou páru a to kondenzačních a přetlakových turbin, turbin na sytou páru pro jadernou energetiku a nosné části vodních turbin. Oceli jsou podle ČSN EN uváděny ve skupině 1, podskupina 1.2, jsou však dodávány s prvky V a Nb (Al) v množství do 0,15 hmot %, tj. jako mikrolegované a podle způsobu výroby jako jemnozrnné. Znamená to, že jsou na rozhraní podskupin 1.2 (Re ≤ 355 MPa) a 1.3 (Re ≥ 360 MPa), s tím že se liší v jakosti označení Re o 5 MPa. Podle vyjádření výrobců ocelí v jakosti N, +N je možné zařadit uvedené oceli do podskupiny 1.3, ocel S355M do podskupiny 2.1. Potom technologický předpis svařování by měl být uzpůsoben podle ČSN EN 1011-2 podle Metody B, uvedené v C.3, tj. ekvivalent uhlíku by měl být počítán jako CET. Rozdíly mezi mikrolegovanými ocelemi S355N (1.0545), S355+N (1.0546) a termomechanicky zpracovanými ocelemi S355M (1.8823) je následující: Ocel S355N – 1,0545 je normalizovaně válcovaná 5 úběry. Po válcování a setrvání na teplotě Ar3+50 °C se ocel ochladí na vzduchu. Ocel má směrné chemické složení (hmot.%):0,18 C, 1,4 Mn, ekvivalent uhlíku CET 0,30. Dislokační zpevnění je 107/cm2 dislokací. Nejvyšší přípustná hodnota tepelného zpracování je 600 °C (aniž dojde k podstatnému snížení hodnoty Re). Doporučený střední tepelný příkon pro svařování (Q) je 1,5 kJ/mm. Výrobky z oceli S355N lze rovnat do teploty 600 °C. Ocel S355+N – 1.0546 je válcovaná za tepla 4 úběry a ochlazena na vzduchu. Po válcování a setrvání na teplotě Ar3+50 °C se ocel ochladí na vzduchu. Následuje tepelné normalizační zpracování za teploty 900 °C s ochlazením na vzduchu. Ocel má směrné chemické složení (hmot.%): 0,20 C, 1,6 Mn, ekvivalent uhlíku CET 0,35. Dislokační zpevnění je 106 /cm2 dislokací. Nejvyšší přípustná hodnota tepelného zpracování je 650 °C (aniž dojde k podstatnému snížení hodnoty Re). Doporučený tepelný příkon pro svařování (Q) je 2.0 kJ/mm. Výrobky z oceli S 355+N lze rovnat plamenem do teploty 650 °C. Ocel S355M – 1.8823 je řízeně válcovaná za tepla 7 úběry. Po válcování a setrvání na teplotě Ar3-40°C se ocel řízeně ochlazuje na teplotu 500 °C. Další ochlazení je na vzduchu. Ocel má směrné chemické složení (hmot.%): 0,16 C, 1,2 Mn, ekvivalent uhlíku CET 0,28. Dislokační zpevnění je 109 /cm2 dislokací. Nejvyšší přípustná hodnota tepelného zpracování 560 (580) °C (aniž dojde k podstatnému snížení hodnoty Re). Střední tepelný příkon pro svařování (Q) je 1,4 kJ/mm. Výrobky z oceli S 355M nelze rovnat plamenem (max. 560 °C), pouze vibracemi. Zhodnocení postupů vedoucích k potlačení vodíkového praskání - vzniku trhlin za studena V ČSN EN 1011-2 je pojednáno o eliminaci vodíkového, studeného praskání za vzniku trhlin za

studena použitím metody A, uvedené v příloze C.2 (ČSN EN 1011-2). Metoda B uvedená v C.3 vychází z výsledků výzkumných studií a experimentálních zkoušek svařování, uskutečněných především na ušlechtilých konstrukčních nízkouhlíkových mikrolegovaných (V, Nb, TI, Ta, Zr, - Al) a na nízkolegovaných vysokopevných ocelích (oceli podskupiny 1.3, a dále skupin 2, 3 a 4). Metodu B je doporučeno požít též ke stanovení svařitelnosti nízkolegovaných žáropevných ocelí (oceli skupiny 5 a 6) a dále ocelí pro kryogenické teploty (tj. ocelí skupiny 9). V normě ČSN EN 1011-2 není v případech svařování žáropevných a kryogenických ocelí

zohledněn rozdíl postupů svařování z hlediska dosažení požadované mikrostuktury v TOO po

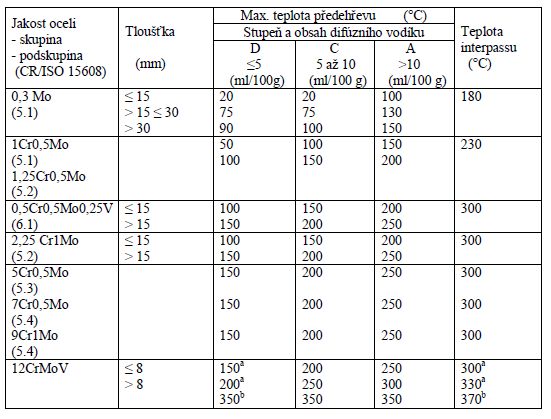

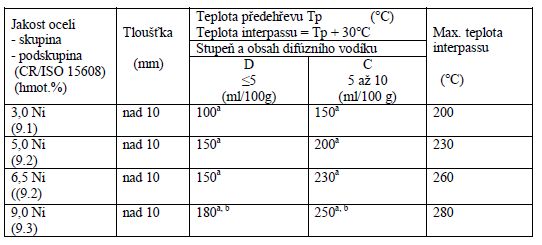

svařování. Nižší dobu ochlazování lze dosáhnout sníženou teplotou předehřevu a rovněž tak nižším tepelným příkonem. Sníženou teplotou předehřevu se dostáváme do oblastí zákalných struktur s vyšší tvrdostí (martenzit, dolní bainit). Následným popuštěním martenzitu (v rámci prvního, třetího a čtvrtého stádia popouštění) lze získat strukturní stavy popuštěného martenzitu nebo popuštěného bainitu s výhodnými mechanickými vlastnostmi. Vyššími teplotami předehřevu dosáhneme strukturní stavy horního bainitu, případně směsi bainitického feritu s karbidickými fázemi, tj, strukturní stavy s výhodnými žáropevnými vlastnostmi. Delší doby ochlazování t8/5 (vyšší teploty předehřevu) jsou doporučovány pro svařování žáropevných ocelí s cílem dosažení struktury horního bainitu v TOO svarového spoje. Zásadní rozdíl mezi oběma metodami A a B je rovněž v tom, že metoda A uvažuje kombinovanou (součtovou) tloušťku plechů v místě svaru, kdežto metoda B pouze konstrukční (reálnou) tloušťku. Teplota předehřevu a interpass teplota Teplotu předehřevu lze stanovit podle diagramu anizotermického rozpadu austenitu, ze kterého lze určit počátek transformace austenitu na martenzit (teplota Ms). V návaznosti na teplotu ukončení transformace austenitu (teplota Mf) lze se podle teorie atermie martenzitu rozhodnout, s jakým množstvím transformovaného austenitu, jako vysoce plastické fáze, budeme svařovat. Svařuje-li se s vysokou teplotou předehřevu, tj v oblasti mezi teplotami Ms a Mf, předejdeme tvorbě trhlin za studena v průběhu svařování, na druhé straně je nebezpečí tvorby trhlin za studena v průběhu ochlazování. Vyšší teplotou předehřevu prodlužujeme dobu ochlazovaní t8/5. Potom v průběhu svařování se dostáváme při ochlazování svarového spoje v TOO do oblasti bainitické struktury, což je při svařování žáropevných ocelí z důvodu zachování žáropevnosti svarového spoje, výhodné. Jinak je tomu u střednělegovaných kryogenických ocelí (Ni oceli), kde po svařování vyžadujeme zákalnou strukturu, která při popouštění transformuje na vysokopopuštěný martenzit a karbidické fáze (sorbit) s požadovanou hodnotou meze kluzu v TOO. Z úvahy vyplývá, že lze z hlediska ukazatele provozu doporučit svařovat žáropevné střednělegované oceli s vyšší teplotou předehřevu (250 až 300 °C), kdežto oceli pro kryogenické teploty v oblasti teplot 150 až 250 °C. V obou případech je po svařování nutný dohřev na teplotě předehřevu po dobu 15 až 20 minut. Potlačíme tak vznik trhlin za studena na minimum.Z ČSN EN 1011-2 jednoznačně vyplývá, že vznik martenzitu a jeho tvrdost je dána obsahem uhlíku a slitinových prvků za spolupůsobení ochlazovací rychlosti (doby ochlazování). Vznik trhlin za studena je potom ovlivněn chemickým složením základního materiálu, svarového kovu,tloušťkou svařovaných plechů, obsahem difúzního vodíku ve svarovém kovu, tepelným příkonem v průběhu svařování a úrovní napětí ve svarovém spoji. Podle výše uvedených poznatků závisí potom všeobecně teplota předehřevu (interpassu) na:- chemickém složení základního materiálu a svarového kovu, - tloušťce svařovaných plechů (trubek) a na typu spoje, - metodě svařování a parametrech svařování (tepelném příkonu), - množství (stupni) difúzního vodíku ve svarovém kovu s tím, že množství difúzního vodíku v dodaném základním materiálu je nižší než 3 ml/100 g. Je nutné upozornit na skutečnost, že vznik trhlin za studena (při studeném praskání) v průběhu svařování a po něm v prostředí s vyšší relativní vlhkostí než 40 %, je dán vznikem zákalné struktury, jmenovitě martenzitu nebo bainitu, za spolupůsobení aktivní indukce difúzním vodíkem. Aktivní indukce (vybuzení) tvorby trhlin difúzním vodíkem je dána jeho vysokou difúzní rychlostí (at.hmot. 1) a kumulací v místě čela martenzitické jehlice (poruchy). Následující rekombinací vodíku na čele trhliny při chladnutí svaru dochází k vysokému nárůstu stavu napětí (napjatosti) a při překročení hodnoty meze pevnosti materiálu na čele trhliny k tvorbě trhlin za studena. Teploty předehřevu a interpass teploty žáropevných ocelí v závislosti na svařované tloušťce a obsahu difúzního vodíku Legenda k tabulce: Teploty předehřevu a interpass teploty ocelí pro nízké teploty (kryogenické oceli - skupina 9) v závislosti na svařované tloušťce a obsahu difúzního vodíku  Legenda k tabulce: Porovnání teplot předehřevu žáropevných ocelí a ocelí pro nízké teploty Je účelné porovnat teploty přede hřevu, stanovené podle metody B s teplotami předehřevu žáropevných ocelí a ocelí pro nízké teploty v závislosti na svařované tloušťce a obsahu difúzního vodíku. I když teploty předehřevu při svařování žáropevných ocelí jsou v mezích použitelnosti přibližně shodné lze doporučit svařovat žáropevné oceli s vyššími teplotami předehřevu na hranici předpisu. Vyšší teplotu lze zdůvodnit tím, že při svařování se dosáhne delší doby ochlazování t8/5 a tím v TOO struktury bainitického charakteru, která je výhodná z hlediska dosažení vyšších hodnot meze pevnosti při tečení v porovnání s popuštěnou martenzitickou strukturou. Potom z diagramu udávajícího závislost teplot předehřevu na tloušťce a ekvivalentu uhlíku CET při konstantním obsahu HD = 4 ml/100 g a Q = 1,0 kJ/mm je možné, pro svařování kryogenických ocelí, odečíst pro vypočítaný ekvivalent uhlíku CET a reálnou svařovanou tloušťku teplotu předehřevu, která je ve shodě s hodnotami teplot, vypočítanými podle rovnice, uvedené v B(C.3) - Metoda B. V případě svařování žáropevných ocelí lze doporučit, z hlediska získání v TOO svařovaného základního materiálu strukturu horního bainitu, teploty předehřevu zvýšit o 30 °C a dosáhnout tak delší ochlazovací doby t8/5 s možností vzniku požadované struktury. Použití metod A(C.2) a metody B(C.3) - ve shodě s ČSN EN 1011-2 Metoda A(C.2) byla použita při stanovení parametrů svařování skříně nízkotlaké části parní turbiny na sytou páru kombinace deskové a skříňové konstrukce z oceli 11523.1 – S 355+N – 1.0546. ve shodě s ČSN EN 1011-2. Ocel S 355+N, 1.0546 byla válcovaná za tepla a normalizačně žíhaná. Legenda k obr. A(C.2): Ocel S 355+N, 1.0546, válcovaná za tepla a normalizačně žíhaná.

Směrné chemické složení (hmot.%): 0,20 C, 0,35 Si, 1,8 Mn, 0,50 Cr, 0,35 Cu.

Ekvivalent uhlíku podle: Teplota předehřevu pro kombinovanou tloušťku 120 mm ve shodě s postupem uvedeným v

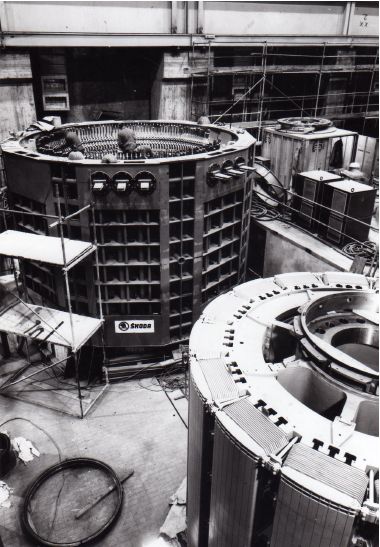

A(C.2) Metoda B(C.3) byla použita při stanovení parametrů svařování kostry statoru turbogenerátoru kombinace deskové spolu s komůrkovou konstrukcí z oceli 11523 – S 355N – 1.0545, ve shodě s ČSN EN 1011-2. Ocel S 355N, 1.0545, byla normalizačně válcovaná za tepla. Legenda k obr. B(C.3): Ocel S 355N, 1.0545, normalizačně válcovaná za tepla. Teplota předehřevu pro tloušťku 60 mm ve shodě s postupem uvedeným B(C.3) Tp = 190 °C, teplota interpassu Ti = 220 °C. Tepelné zpracování po svařování: max. 600 °C. Konstrukci lze rovnat plamenem do teploty 650 °C. Závěr – diskuze o výsledcích V ČSN EN 1011 je pojednáno o eliminaci vodíkového praskání (studeného praskání, vzniku

trhlin za studena) použitím metody A, uvedené v příloze C.2 (ČSN EN 1011-2). Dále je

pojednáno o eliminaci vodíkového praskání (studeného praskání, vzniku trhlin za studena)

použitím metody B, uvedené v příloze C.3 (ČSN EN 1011-2). Metodu B je doporučeno použít též ke stanovení svařitelnosti nízkolegovaných žáropevných ocelí (oceli skupiny 5 a 6) a dále ocelí pro kryogenické (kryogenní) teploty (tj. ocelí skupiny 9). Autor v práci upozorňuje na skutečnost, že v případě stanovení teploty předehřevu při svařování podle metody A je nutné uvažovat kombinovanou tloušťku, kdežto v případě použití metody B je možné uvažovat ve výpočtech reálnou svařovanou tloušťku. Dále je v práci upozorněno na proces svařování s tím, že ušlechtilé konstrukční nízkouhlíkové mikrolegované a nízkouhlíkové vysokopevné oceli včetně ocelí pro kryogenické teploty je nutné svařovat s využitím nižších teplot předehřevu. Na druhé straně nízkolegované a středně legované žáropevné oceli je nutné, z důvodu dosažení struktury horního bainitu, odolné vůči tečení, svařovat s využitím delší doby ochlazování t8/5, tj. s vyšší teplotou předehřevu. Z důvodu potlačení výskytu trhlin tvořících se mechanismem vzniku trhlin za studena indukovaných difúzním vodíkem je kladen důraz na svařování za nízké relativní vlhkosti (do 40 % včetně). Použitá literatura: ČSN EN (ČSN EN ISO, TR/ISO uvedené v textu Protokoly ocelí ve shodě s ČSN EN 10204. Autor děkuje Mgr. Janu Krotkému (ZČU FPE KMT) za cenné rady, které využil při zpracování příspěvku.  Obr. A(C2) Těleso nízkotlaké části parní turbiny na sytou páru z oceli 11523.1 – S 355+N – 1.0546 deskové konstrukce (horní část obr.) a skříňové konstrukce (spodní část obr.) svařené ve shodě s ČSN EN 1011-2 podle metody A(C.2)  Obr. B(C.3) Těleso statoru turbogenerátoru z oceli 11523(.4) – S 355N – 1.0545 kombinace deskové a komůrkové konstrukce svařené ve shodě s ČSN EN 1011-2, podle metody B(C.3)

| |||||||||||||||||||||||||||