[Tisk] [Poslat e-mailem] [Hledat v článcích] PŘIVAŘOVÁNÍ NÁTRUBKŮ NA KULOVÁ VÍKA TLAKOVÝCH NÁDOB Datum: 15.11.2011Autor: Ing. Jiří Barták, CSc. - ŠKOLA WELDING s.r.o. Zdroj: Sborník technické konference - Hrotovice 2011 NA kazdoročním školení pořádane fy. TESYDO se probírá celé spektrum přednášek k výrobě strojních zařízení. Na ukázku uvádíme zajímavou přednášku - Rozbor svarových úkosů nátrubků přivařovaných na kulová víka tlakové nádoby. Kriteria konstrukci svarových úkosů, zaručující malé úhlové deformace nátrubků při přivařování. Některá konstrukční řešení splňující základní kriteria tvorby svarového úkosu. Úvod Problematika přivařování nátrubků na kulová víka je značně složitá a lze ji rozdělit do tří základních otázek:

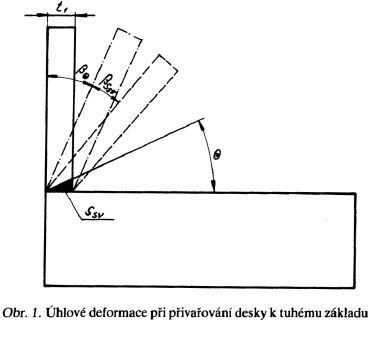

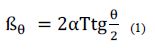

Příspěvek je zaměřen především na řešení svarových úkosů, to značí otázku konstrukční, která je stěžejní pro řešení dalších problémů přivařování. Složitost problému je v tom, že osy nátrubků jsou rovnoběžné s osou nádoby a leží na různých průměrech víka, což vyžaduje přivařování na proměnných sklonech. Všechny běžné metody vytváření svarových úkosů přinášejí nerovnoměrný úhel rozevření svaru a tím i různý průřez svaru nejen pro jednotlivé hladiny nátrubků, ale i pro jednotlivé nátrubky. Dalším problémem bývá hustota nátrubků a tím obtížná přístupnost při jejich přivařování. Kriteria pro řešení svarových úkosů Při přivařování nátrubků ke kulovému víku tlakové nádoby, dochází k jejich odklonu od požadovaného směru. Početní stanovení je obtížné a pro první přiblížení lze demonstrovat velikost úhlové deformace na případu přivaření desky k dokonale tuhému základu (obr.1).  Tento výpočet pomůže identifikovat základní veličiny, ovlivňující velikost deformace. Na základě této identifikace lze potom stanovit kritéria pro tvorbu svarového úkosu. Celková deformacemi přivaření desky k dokonale tuhému základu je složena z deformace způsobené smrštěním svarového kovu βΘ a z deformace způsobené částečným provařením βSsv . Úhlovou deformaci můžeme stanovit (např. podle Okerbloma) ze vztahu:  kde α je součinitel tepelné roztažnosti (1/0C), T teplota od které má materiál pružné vlastnosti (0C ) a Θ úhel rozevření svarového úkosu (0). Částečným provařením dochází ke zvětšení deformací o úhel βSsv. Velikost tohoto úhlu ovlivňuje především tepelná mohutnost oblouku qnvýp, tloušťka přivařované desky t1 a plocha svaru Ssv.  kde I je intenzita proudu (A), U napětí oblouku (V), v rychlost svařování (cm/s), η součinitel využívání tepla oblouku (pro ruční svařování 0,75; pro automatové svařování 0,85) a k součinitel tvaru spoje (pro tupý spoj 1; koutové spoje 0,667). Na základě uvedených vztahů je zřejmé, že celkovou deformaci ovlivňují tři základní skupiny činitelů:

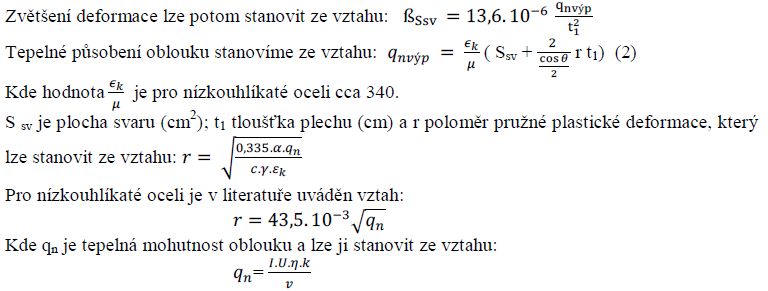

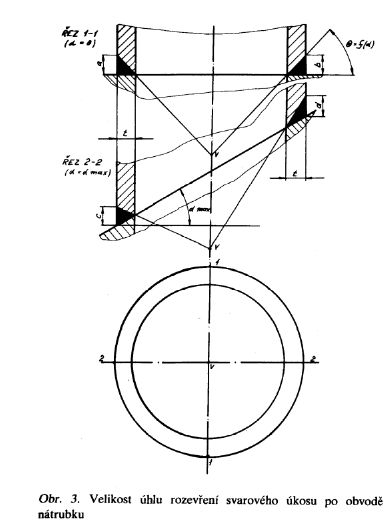

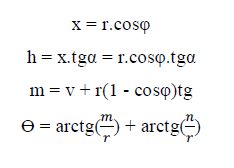

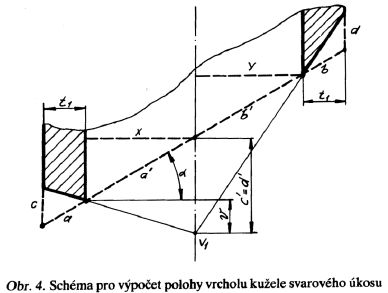

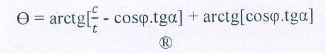

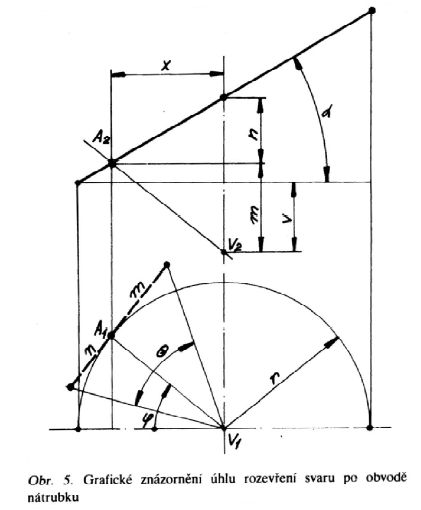

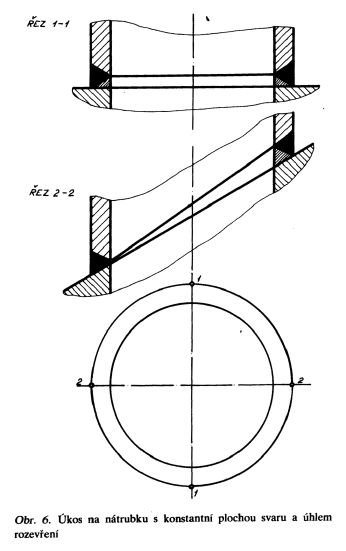

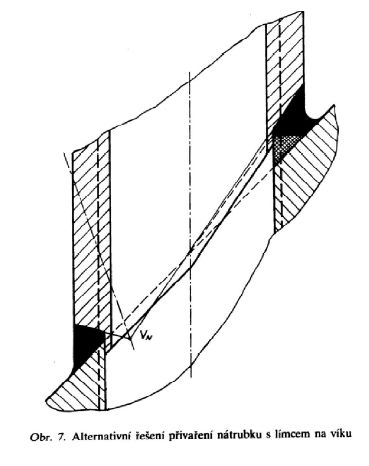

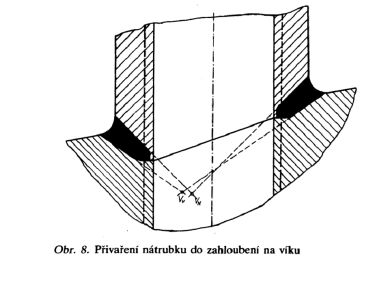

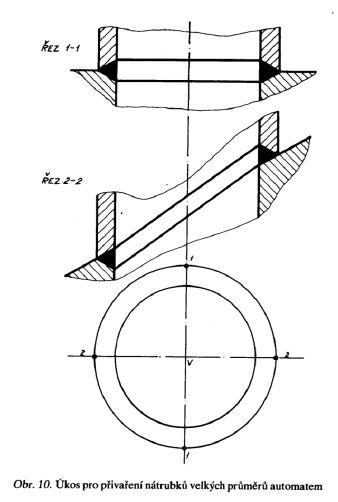

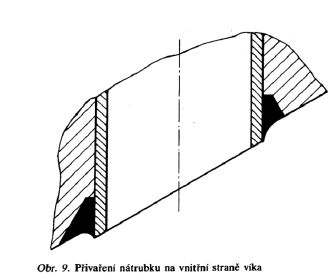

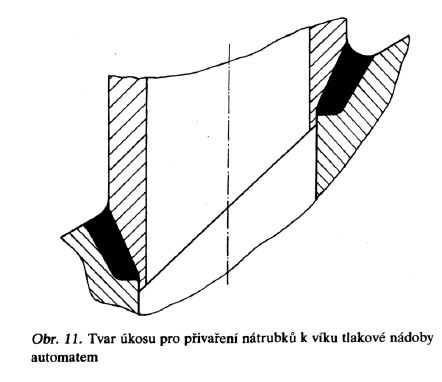

Pro stanovení svarových úkosů bude rozhodující skupina činitelů zahrnující rozměry svaru, na jejichž základě lze identifikovat základní rozměrové veličiny, ovlivňující deformaci nátrubku. Jsou to úhel rozevření svaru θ, plocha svaru Ssv a tloušťka stěny nátrubku t1. Aby bylo možné určit, jak tyto veličiny ovlivňují velikost deformace nátrubků a stanovit kriteria pro řešení svarových úkosů, je třeba znát vztah pro výpočet deformace. Tento problém je početně prakticky neřešitelný. Použije-li se velmi přibližné řešení, že z nátrubku vyřízneme desky jednotkové tloušťky, lze konstatovat, že jde v podstatě o přivaření desky k tuhému podkladu. Součtem všech částí po obvodě dostaneme „výslednou“ deformaci: Protože jde o útvar symetrický podle osy X, bude deformace ve směru osy Y nulová, znamená to, že v tomto směru se nebude nátrubek naklánět. Naproti tomu ve směru osy X bude deformace maximální (obr. 2). Velikost maximální deformace lze potom stanovit ze vztahu: Dosazení vztahů (1) a (2) do rovnice (3) je možné stanovit velikost deformace. Řešení tohoto vztahu je jednoduché, jestliže veličiny ovlivňující deformaci jsou konstantní. Potom deformace nátrubků je teoreticky ve všech směrech nulová. U skupiny materiálových vlastností je tato podmínka prakticky splněna. Skupina svařovacích parametrů závisí na lidském faktoru, při automatových metodách je prakticky splněna. Druhá skupina (svařovací parametry) závisí při ručním svařování na lidském činiteli, při automatovém je konstantní. U třetí skupiny (rozměry svarů) je tato podmínka kriteriem pro řešení svarových úkosů. Lze tedy konstatovat, že základním kriteriem pro stanovení svarových úkosů je podmínka, aby tloušťka stěny, úhel rozevření úkosu a plocha svaru byly po obvodu nátrubku konstantní.  Při svařování nátrubků vznikají vlivem lokálního přívodu tepla vedle úhlových deformací deformace, které ovlivňují geometrické rozměry nátrubků (ovalita, soudkovitou). Tyto změny jsou poměrně malé zejména při dodržení základního kriteria pro omezení úhlových deformací. Jak ukázaly experimentální výsledky, pohybují se změny geometrického tvaru v rozměrových tolerancích nátrubků a nejsou pro volbu svarových úkosů rozhodující. Konstrukční řešení svarových úkosů Splnění všech podmínek základního kriteria pro vytvoření svarového úkosu je velmi složité. V prvém přiblížení se vycházelo z předpokladu, že tloušťka stěny a plocha svaru je konstantní po celém obvodu (obr.3). Aby splněna podmínka stálého průřezu, musí platit: Svarové hrany budou ležet na kuželi, jehož vrchol lze určit na základě výpočtu ze schématu vedeném na obr.4. Z výpočtu vyplývá, že vrchol kužele leží na ose nátrubku. Závislost velikosti úhlu rozevření svaru na sklonu roviny k níž se přivařuje a na místě na obvodu svaru je graficky znázorněna na obr. 5. Početní řešení na základě následujících vztahů:   Po úpravě a dosazení závislostí z obr. 4 platí:   Ze vztahu vyplývá: 1) úhel rozevření svaru není konstantní po obvodu nátrubku 2) rozdíl mezi maximálním a minimálním rozevřením se zvětšuje s úhlem sklonu U periferních nátrubků, kdy sklon tečny k povrchu víka v místě jejich připojení se pohybuje kolem 450, bývá rozdíl mezi maximálním a minimálním rozevřením až 75%. Z toho lze usuzovat, že osa nátrubku se bude při přivařování značně odklánět. To znamená, že nesplnění jedné z podmínek základního kriteria tvorby svarového úkosu způsobuje vznik deformace a proto je najít takové řešení, aby byly splněny všechny tři podmínky.  Změnu rozevření svarového úkosu a ploch svaru lze dosáhnout: a) změnou polohy vrcholu úkosového kuželeb) navařením podušek Změnu polohy vrcholu kužele úkosu lze uskutečnit ve dvou směrech a) vertikálním – vrchol kužele se pohybuje po ose nátrubku – plocha je konstantní, úhel rozevření svarového úkosu se mění podle rovnice ®b) horizontálním – vrchol kužele leží mimo osu nátrubku – mění se plocha svaru i úhel rozevření Navařením podušek a změnou polohy vrcholu úkosového kužele lze dosáhnout konstantních hodnot jak rozevření svarového úkosu tak plochy svaru. (obr. 6). Z hlediska nebezpečí odklonění osy nátrubku při svařování je tato varianta nejvýhodnější, protože splňuje bezezbytku základní kriterium tvorby svarového úkosu. Přináší sebou však velké potíže s opracováním navařeného polštáře. Aby se usnadnilo opracování navařené plochy, byla předchozí varianta upravena (viz. obr.7). Toto řešení sice nenaplňuje zcela základní kriteria pro stanovení svarového úkosu, ale velmi se jim blíží. Navařený polštář je ve tvaru límce na straně otvoru blíže k vrcholu víka a jeho povrch je ve všech řezech procházejících osou nátrubků kolmý k této ose. Rozdíl mezi maximálními a minimálními úhly rozevření a plochy svaru nepřesahují 10%.   Na víku však není vždy dostatek místa mezi nátrubky, aby se mohly použít svarové úkosy. Byly vypracovány dvě varianty řešení. První je kombinací zahloubení ve víku nádoby a úkosu na nátrubku (obr. 8). Volbou vhodného tvarového řešení lze dosáhnout konstantní plochy svaru i úhlu rozevření po obvodu nátrubku. Při volbě zahloubení a úkosu je nutné dbát na možnost jejich vyrobení. Tam kde není nebezpečí zeslabení víka je možné použít druhou variantu, kdy nátrubky jsou zalisovány do víka a přivařeny s vnitřní strany (obr. 9). V tomto případě je nutné dodržet rozevření svarového úkosu v takových mezích, aby bylo minimální množství svarového kovu. Všechna dosud uvedená řešení lze realizovat pouze ručními metodami svařování. To znamená, že může docházet k odklánění nátrubku i když jsou splněny základní kriteria pro tvorbu svarového úkosu. Při ručním svařování nelze zajistit vždy stejné podmínky (např. množství vneseného tepla) a to způsobí odklánění nátrubků.   To vedlo ke snaze vytvořit takové tvary úkosů, které by byly vhodné pro automatové svařování. Pro nátrubky dostatečně velkého vnitřního průměru lze použít řešení na obr. 10. Pro nátrubky malého průměru je vhodnější řešení ukázané na obr.11.  Závěr Přivařování nátrubků na kulová víka tlakových nádob je důležitou technologickou operací. Tento problém není jednoduchý, zejména po stránce konstrukční jak ukazuje uvedený rozbor. V tomto článku nejde o početní metody pro řešení úhlových deformací, ale o naznačení některých konstrukčních řešení svarových úkosů, omezující do značné míry tyto deformace. Rozbor početních vztahů sloužil pro stanovení základního kriteria pro řešení svarových úkosů. Podmínkou úspěšného řešení je, aby úhel rozevření svarového úkosu, tloušťka stěny a plocha svaru byly konstantní po celém obvodu nátrubku. Všechna tato řešení však sebou nesou zvýšené nároky na opracování svarových hran nátrubku i víka. Za současného rozvoje chemického a energetického průmyslu, zvyšujícího se počtu hlavních odběratelů tlakových nádob a při současném nedostatku kvalitních svářečů je třeba zaměřit pozornost na konstrukční vyřešení přivařování nátrubků automatovými metodami. V článku jsou naznačeny možná konstrukční řešení tohoto problému.

| ||||||||||||||||||||||||||||||||||||||||||