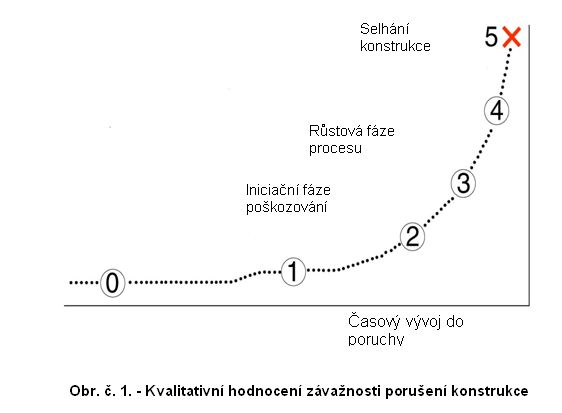

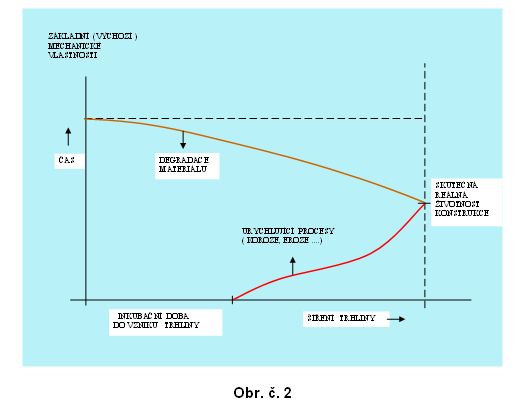

[Tisk] [Poslat e-mailem] [Hledat v článcích] Využití akustické emise při zkouškách TZ Datum: 29.8.2011Autor: Ing. Václav Svoboda, PREDITEST, s. r. o. - Praha Dynamicky namáhané konstrukce jsou navrhovány oproti statickým se zásadním bezpečnostním faktorem, který zahrnuje proměnné složky zatížení, vliv prostředí, v kterém je konstrukce umístěna a pracuje, případně nenadálých příčin zvýšeného namáhání (seismicita apod.). Tento souhrnný bezpečnostní faktor je stanovován na základě výpočtů experimentálních ověřovacích měření, zpravidla nejnovějších poznatků vědy a techniky, poplatných době, ve které je konstrukce navrhována. Pro zajištění plánovaného dlouhodobého provozu je nutno sledovat chování konstrukce a vytipovat možné uzly, ve kterých dochází ke zvýšené degradaci materiálu, jejímž následkem by bylo možné potenciální selhání konstrukce. Pro sledování životnosti konstrukcí jsou používány různé nedestruktivní metody, při jejichž aplikaci jsou určovány vznikající a případně se šířící defekty (trhliny, zvýšené úrovně lokálních deformací apod.). Příspěvek pojednává o obecných postupech pro sledování technického stavu konstrukcí, zejména praktického využití metody akustické emise. Obecné postupy pro sledování technického stavu konstrukcí 1. Cíl a smysl diagnostických metod Diagnostické metody umožňují stanovovat chování konstrukcí a určovat jejich technický stav na základě nedostatečného počtu informací o sledovaném objektu. Na obr. č. 1 je znázorněno kvalitativní hodnocení závažnosti porušení konstrukce, od počáteční fáze poškozování do stavu celkového selhání. Tomuto schematu odpovídají i postupné procesy degradace materiálu a příslušné urychlující procesy, na jejichž základě je limitována skutečná reálná životnost konstrukce, jak je zřejmé z obr. č. 2. 2. Možnosti technické diagnostiky a) Sledování měřitelných fyzikálních veličin za provozu (tlak, teplota, průtok, výkon, apod.).b) Sledování změn mechanických veličin jako důsledek provozních procesů (síla, deformace, napětí, apod.).c) Stanovení vlivu stárnutí konstrukcí a provozních zátěžných podmínek na degradaci materiálových vlastností (mez kluzu, mez pevnosti, mez pevnosti při tečení, tažnost, tvrdost, vrubová houževnatost, apod.). 3. Postupy provádění inspekcí a) Periodické - četnost provádění inspekcí je stanovena normativními předpisy, zvyklostmi a také na základě provozních zkušeností.b) Kontinuální (monitorování) - sledování stavu zařízení podává časově detailní návaznou informaci o chování objektu a jeho dílčích změnách s možností okamžitého zásahu resp. změny provozních podmínek včetně odstavení zařízení z provozu. 4. Dodatečné provozní měření mechanických veličin - s cílem ověření původních výpočtových metod pro dostatečnou pevnostní únosnost a životnost konstrukcí (měření úrovně namáhání, sil, deformací a jejich změny). 5. Zpřesněné odhady životnosti konstrukcí po dané době provozu - aplikace moderních metod lomové mechaniky a statistické přístupy odhadu zbytkové životnosti zařízení. 6. Efektivní přístup k zajištění bezpečnosti provozu konstrukcí - na základě Risk Based Inspection (RBI) byl vyvolán:

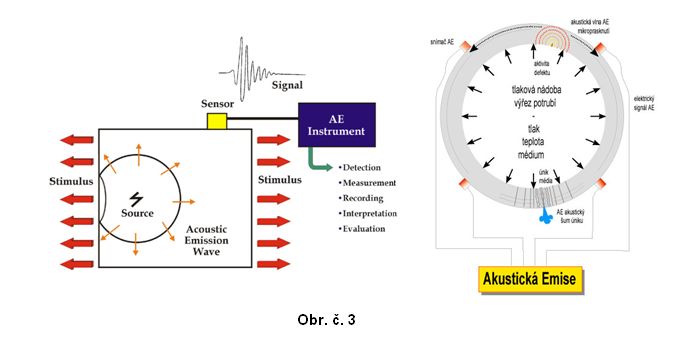

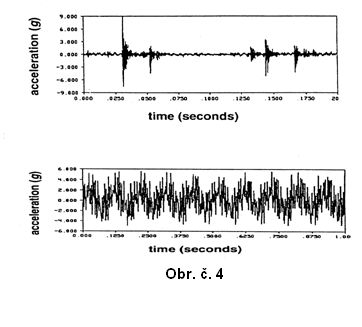

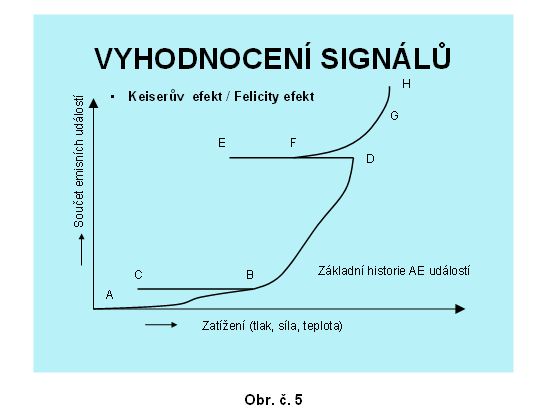

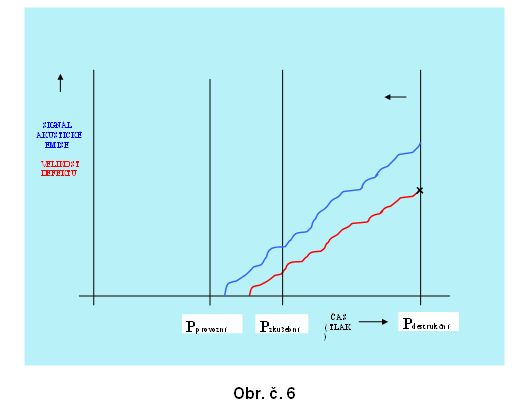

Jedním z principů RBI je odhad rizik a tomu odpovídající rozložení nákladů (prostředků) v čase - RBI - zavádí 3 úrovně hodnocení: I. nízké riziko,II. střední riziko, III. vysoké riziko. Těmto třem úrovním odpovídají adekvátní postupy inspekce.   7. Akustická emise - Základní princip a definice Jednou z diagnostických metod, kterou je možno využívat pro hodnocení stavu konstrukce, je metoda akustické emise. Tato metoda našla výrazné uplatnění zejména při pevnostních zkouškách tlakových nádob. Základní princip metody a její aplikace je zřejmá z obr. č. 3 a obr. č. 4. Při použití akustické emise za současného provádění těstnostní, nebo pevnostní tlakové zkoušky nádoby je využíváno několik efektů, které mají vztah ke vznikajícím, nebo již existujícím defektům na tlakovaném objektu. Jedním z nich je tzv. Kaiserův efekt, kdy při určité úrovni tlaku a jeho snížení a opětném zvýšení na původní hodnotu nedochází k nárůstu emisních parametrů – tlakované těleso neobsahuje aktivní defekty, jak je zřejmé z obr. č. 5. Podobně je definován tzv. Felicity efekt, kdy vůči Kaiserově efektu dochází k nárůstu emisních událostí ještě před dosažením úrovně předchozího vyššího tlaku v nádobě. Tato skutečnost svědčí o emisních zdrojích v materiálu tlakované nádoby, jejichž lokalizace může být určena pomocí sítě snímačů AE umístěných na povrchu nádoby. Zpravidla se jedná o oblasti dosažení plastické deformace, či vznik a šíření defektů typu trhlin. Tyto emisní zdroje dle závažnosti bývají hodnoceny blíže některou z dalších diagnostických metod, např. ultrazvukem. Obecně je vztah signálů akustické emise na velikost, případně růst trhliny vzhledem k úrovni vnitřního přetlaku znázorněna na obr. č. 6. Právě porovnáváním výsledků akustické emise při opakovaných, resp. periodických tlakových zkouškách lze určovat trendy degradace tlakovaného tělesa po dané době provozu. Dílčí jednodušší aplikace akustické emise představuje monitorování úniků tlakového media, zejména v případech, kdy je ověřena platnost kriteria LBB (Leak Before Break – dříve teče než praská) viz obr. č. 7.  Akustická emise je transientní elastická vlna generovaná náhlým uvolněním energie z lokalizovaného zdroje v materiálu - ASTM E 1316. Základní parametry signálu akustické emise

Aplikační oblasti metody akustické emise:

Oblasti použití:

Monitorování úniků

Možnosti použití :

8. Závěr Z dosavadních praktických aplikací metody akustické emise je zřejmé, že tato nedestruktivní metoda je vhodná zejména jako doplňující metoda při tlakových zkouškách tlakových nádob, potrubních uzlů, jak ve výchozím stavu, tj. po zhotovení ve výrobě, tak při provozu při opakovaných periodických tlakových zkouškách. Základním cílem je vyhledání tzv. emisních zdrojů, které odpovídají existujícím nebo nově vznikajícím a šířícím se defektům. Vzhledem k svém fyzikálnímu charakteru se jedná o nedestruktivní metodu objemovou, tj. zahrnuje celou oblast zkoušené konstrukce. Porovnáním výsledků získaných zkoušek z předchozími výsledky umožňuje skutečné posuzování aktivity defektu ve vztahu k dané etapě provozu resp. zatížení. V kombinaci s následnou aplikací některé z dalších NDT metod např. ultrazvuk, lze zjištěné emisní zdroje dále detailně kvantifikovat z hlediska orientace a velikosti defektu a stanovovat za pomocí metod lomové mechaniky zbytkovou životnost dané konstrukce. Pro kontinuální sledování stavu konstrukcí je možno metodou akustické emise použít ve dvou základních režimech: a) Preventivní - jehož cílem je za provozu mezi odstávkami identifikovat místa potenciálního rozvoje porušení. b) Protihavarijní - jehož cílem je za provozu včas detekovat rozvoj závažného porušení vedoucí k havárii konstrukce a případně iniciovat i odstavení z provozu.

| ||||||||||||||||||||||||||||||||