[Tisk] [Poslat e-mailem] [Hledat v článcích] PŘÍČINY POŠKOZENI SVAŘOVANÝCH KONSTRUKCÍ V ENERGETICE Datum: 30.6.2008Autor: Ing. Lubomír Junek, PhD. - Ústav aplikované mechaniky Brno s.r.o. Zdroj: TDS BRNO SMS Na tradičním semináři Hrotovice 2007 jste mohli vyslechnout přednášku na téma: PŘÍČINY POŠKOZENI SVAŘOVANÝCH KONSTRUKCÍ V ENERGETICE 1. Úvod Systémy, konstrukce a komponenty musí vyhovět jak požadavkům norem, podle kterých jsou projektovány, tak požadavkům vlastníka, který je provozuje, ale také požadavkům na minimalizaci nevratného poškozování přírody. Musí mít požadovanou provozní spolehlivost a bezpečnost. Požadavky na bezpečnost mohou být dány zákonem, vyhláškou, technickou normou anebo všeobecným společným zákonem, vyhláškou anebo všeobecných společenským názorem. Tyto požadavky se vyvíjejí v souladu s uvědomováním si rizik souvisejících s nevratným poškozováním přírody, nebo možnými ztrátami lidských životů anebo velkými materiálními ztrátami. Cílem je tedy projektovat taková zařízení, která budou ve shodě s historicky vytvořeným společenským názorem provozně spolehlivá, bezpečná, nebudou nevratně poškozovat přírodu, na jejich likvidaci nebude třeba vynakládat neúměrně vysoké náklady a bude je možno využít jako druhotnou surovinu. Tyto požadavky se průběžně vyvíjí a nelze je považovat za úplné a neměnné. Obecně se dá říci, že systémy, konstrukce a komponenty musí s požadovanou pravděpodobností být schopny užívání k danému účelu po celou dobu předpokládané životnosti a to s ohledem na pořizovací náklady. S odpovídajícím stupněm spolehlivosti musí odolávat všem zatížením a vlivům, jejichž výskyt lze během provádění a užívání očekávat a musí mít přiměřenou trvanlivost vzhledem k nákladům na udržování. Konstrukce nesmí být neopravitelně poškozena neočekávanými událostmi, jakými jsou výbuchy, nárazy, lidské omyly a pod. Ke splnění výše uvedených požadavků mají projektanti, konstruktéři a technologové následující nástroje :

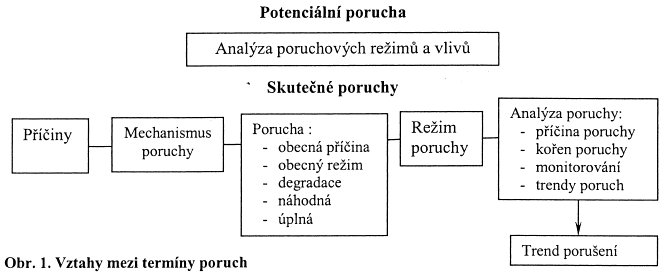

Přesto v technické praxi občas nastane situace, že konstrukce přestává plnit svoji funkci pro kterou byla navržena, neboť dojde k jejímu poškození. Situace je to v každém případě velmi nepříjemná, protože to znamená, že se někde stala chyba. Chyba mohla být učiněna již v etapě návrhu konstrukce nebo při jejím provozování. Všeobecný zájem však je chybu nalézt, pokud, možno odstranit a přijmout taková nápravná opatření, aby se v budoucnosti podobná chyba neopakovala. 2. Degradace systémů, konstrukcí a komponent Proces degradace začíná vystavením systémů, konstrukcí a komponent okolním a funkčním podmínkám po jejich montáži a výrobě [1]. Po instalaci systémů, konstrukcí a komponent indukují provozní podmínky různé vlivy ( např. napětí) pocházejících od provozních podmínek a událostí předpokládaných v projektu. Vlivy vychází z předprovozních nebo provozních podmínek a mohou způsobit okamžitou degradaci nebo degradační stárnutí systémů, konstrukcí a komponent. Postupné a okamžité změny charakteristik se objeví na jednotlivých systémech, konstrukcích a komponentách jako výsledek expozice, která je příčinou degradace. Tyto postupné změny jsou vlivy stárnutí. Okamžité vlivy se objevují náhle a nejsou způsobeny stárnutím. Degradace systémů, konstrukcí a komponent je způsobena různými podmínkami [1]. Podmínky jsou okolní prostředí nebo vlivy, které mohou ovlivňovat systémy, konstrukce a komponenty. Všechny podmínky, které skutečně existují, jsou souhrnně definovány jako provozní podmínky. Podmínky vytvářejí vlivy na konstrukce, které jsou příčinou degradace. Obecně stárnutí se dá rozdělit na normální provozní podmínky, předpokládané přechodové stavy systémů, konstrukcí a komponent, jako jsou projektové abnormální nebo havarijní provozní předpokládané podmínky (např. seismická událost) a podmínky vyvolané lidskou chybou. Podmínky vyvolané lidskou chybou, jiné než předpokládané v projektu, zahrnují podmínky způsobené lidskou chybou při konstrukci, projektování, výrobě, montáži, provozu a údržbě. Podmínky vyvolané lidskou chybou vytvářejí vlivy indukované lidskou chybou a jsou příčinou degradace systémů, konstrukcí a komponent v důsledku lidské chyby. Degradace systémů, konstrukcí a komponent může být postupná nebo okamžitá (závažná havárie). Okamžité porušení funkce může být vyvoláno poruchou, ale poruchu nelze nazvat degradačním stárnutím. Okamžitá degradace nebo porušení mohou být tvořeny haváriemi, událostmi nebo nevhodnými činnostmi, které mají extrémně krátké trvání ve srovnání se životem dané komponenty. Životnost systémů, konstrukcí a komponent pokrývá celou periodu od montáže ( výroby) až do vyjmutí z provozu. Termín provozní životnost systémů, konstrukcí a komponent zahrnuje periodu od prvního uvedení do provozu až po vyjmutí z provozu. Významný je rozdíl mezi instalací zařízení a prvním uvedením do provozu, neboť zařízení mohou po instalaci ležet několik let ladem nevyužité, než je poprvé uvedeno do provozu. Vlivy stárnutí během této periody jsou mnohdy velmi významné. Vyjmutí z provozu nastává tehdy, když jsou systémy, konstrukce a komponenty odstraněny trvale vyjmutím nebo odstraněním z montážního místa. 3. Porucha systémů, konstrukcí a komponent Porucha nebo-li špatná funkce je buď stav konstrukce (neschopnost plnit svoji funkci) nebo událost (přerušení nebo ztráta schopnosti). Přerušení nebo ztráta schopnosti je normálně dočasná. Schopnost plnit svoji funkci u systémů, konstrukcí a komponent konstrukcí je obnovena po jejich navrácení do provozu, jestliže ale byla nalezena příčina poruchy nebo když systémy, konstrukce a komponenty byly opraveny nebo vyměněny. Jiný druh poruchy je porucha požadované funkce. V případě kompletní neschopnosti plnění svojí funkce, by se porucha mohla nazývat kompletní porucha nebo úplné poškození. Důležité je rozlišit mezi termíny mechanismus poruchy (základní proces), poruchový režim (způsob nebo stav poruchy) a příčina poruchy (příspěvkový faktor). Mechanismus poruchy může být mechanismem stárnutí (např. křehnutí materiálu během provozu) nebo mechanismus, který není způsoben stárnutím (např. předmět zabraňující průtoku v potrubí). Oba jsou ale degradačními mechanismy. Poruchový režim je výsledkem mechanismu poruchy. Příkladem poruchových režimů jsou zadřené ventily, zkraty ve vedení, zadřená ložiska, ucpání průtoku, porucha způsobená vadným signálem, zborcení konstrukce. Poruchový režim může být obvykle identifikován monitorovacím zařízením nebo vizuální prohlídkou. Existují čtyři základní typy příčinných faktorů nebo událostí [1] :

Často je kořenová příčina poruchy v kombinací dvou nebo více příčinných faktorů, které kombinují a vytvářejí degradované podmínky nebo poruchu. Analýza poruch je velmi důležitým faktorem u poruchy systémů, konstrukcí a komponent a většinou se provádí po výskytu poruchy. Předmětem procesu analýzy je detailní porozumění režimu poruchy, mechanismu poruchy a všem přispívajícím příčinám poruchy a případně kořenové, hlavní příčině. Analýza poruchových režimů je nejužitečnější tehdy, když je provedena před skutečnou poruchou. Tato analýza je často aplikována na jaderných elektrárnách. Proces identifikuje potenciální obecnou příčinu poruch. Účelem prací je předpovědět, zda je možný výskyt poruch v režimu, který by mohl ohrozit funkčnost redundantních nebo jinak významných nebo podobných systémů. Registrace, analýza a extrapolace poruch během provozu jsou hlavní prvky trendu poruch. Tato definice je určena pro rozlišení trendu poruch od trendu podmínek ( monitorování podmínek ), které zaznamenávají změny charakteristik nebo ukazatele podmínek systémů, konstrukcí a komponent.  Při výskytu potencionálních nebo skutečných poruch systémů, konstrukcí a komponent, způsobených degradačním stárnutím nebo jinými typy degradace, je potřebná jejich renovace nebo oprava. Činnosti, které detekují, vylučují nebo zmírňují degradaci neporušených systémů, konstrukcí a komponent nebo regenerační funkci porouchaného některého systému, konstrukce nebo komponenty se nazývají údržba. První člen této definice je preventivní údržba, prováděná obvykle před výskytem nebo objevením poruchy, druhým členem je korektivní údržba, prováděná po objevení poruchy. V rozsahu údržby jsou zahrnuty podpůrné funkce pro provádění činnosti údržby. Preventivní údržba zahrnuje všechny periodické, prediktivní a plánované činnosti sloužící k udržování systémů, konstrukcí a komponent v přijatelných podmínkách a rozsahu jejich servisního života. Prediktivní činnost zahrnují monitorování a diagnostiku. 4. Nejčastější degradační mechanismy konstrukcí Degradace je obecný proces, ve kterém se mění vlastnosti systémů, konstrukcí a komponent s časem a dobou používání. Mechanismus degradace je specifický proces, který postupně mění charakteristiky systémů, konstrukcí a komponent v čase a s dobou používání. Zhodnocení příslušné informace pro stanovení vlivu degradace na okamžitou nebo budoucí schopnost systémů, konstrukcí a komponent se nazývá ocenění stárnutí nebo také posouzení životnosti. Mezi nejčastěji se vyskytující se degradační mechanismy na jaderných elektrárnách patří [8]:

4.1. Tepelné a deformační stárnutí Při zvýšených teplotách dochází ke stárnutí materiálu, zejména u litých a svařovaných konstrukcí. Zkušenosti z provozu jaderných zařízení a chemického průmyslu ukazují, že při delší expozici některých materiálů za zvýšených teplot dochází ke zvýšení kritické teploty křehkosti a snížení houževnatosti při pokojové a provozní teplotě. K maximálnímu efektu teplotního stárnutí dochází při teplotě nad 475 °C. Dokument [4] však uvádí, že ke snížení vrubové houževnatosti některých materiálů může docházet i u nižších teplot pokud jsou teplotě vystaveny dlouhodobě. Tepelné stárnutí se významně projeví na změně rozložení poměru chemického složení a změně mechanických vlastností. Základním znakem tepelného stárnutí je změna poměru austenitických a feritických zrn. Základním faktorem kontrolující poměr austenitu a feritu je chemické složení jednotlivých legur. Chróm, křemík, molybden a niob jsou feritotvorné prvky, zatímco nikl uhlík, mangan a dusík jsou austenitotvorné přísady. 4.2. Únava materiálu 4.2.1. Poškozování materiálu při nízkocyklové únavě Nízkocyklová únava zařízení probíhá při vyšší úrovni rozkmitu celkové deformace, než je tomu při vysokocyklové únavě. Počet cyklů do lomu je v rozmezí l02 až l05 života konstrukce. Při nízkocyklové únavě vznikají makroskopické deformace materiálu. Vzniká obvykle celá síť malých trhlin, které se postupně zhušťují a spojují. Většina z nich je z počátku orientována ve směru největšího smykového napětí, později přechází do směru kolmého k největšímu tahovému napětí, roste a vytváří magistrální trhliny. Bariérou proti rozvoji trhlin je lokální zpevnění materiálu při vyšší cyklické deformaci materiálu. Bariérou není tudíž otupování kořene magistrální trhliny jako u vysokocyklové únavy, ale spotřeba energie na značně se zvětšující novou sumární volnou plochu v tělese. 4.2.2. Poškozování materiálu při vysokocyklové únavě Vysokocyklová únava vede ke vzniku mikrotrhlin, zejména v povrchových vrstvách materiálu, v místech vrubových účinků, obecně koncentrací napětí způsobených změnami tvaru nebo technologickými vadami materiálu, jako jsou inkluze, technologické trhlinky a pod. již z dob výroby. Povrchové vrstvy těles v nezpevněném stavu vykazují nejnižší mez kluzu (mez plastických deformací). Proto při cyklické deformaci tělesa vzniká v povrchových vrstvách lokální plastické přetvoření materiálu, většinou soustředěné do plastických mezioblastí. V těchto místech se postupně vyvíjejí únavové skluzové pásy. Velice častou příčinou vysokého počtu zatěžovacích cyklů jsou provozní vibrace vznikající v důsledku přítomnosti budícího zdroje, což jsou nejčastěji točivé stroje. Mimo známou otáčko vou frekvenci točivých strojů se mohou v systémech také generovat tlakové pulzace při kmitání vodního sloupce, pokud systém není dokonale odvzdušněn, k vodním rázům při změněn skupenství dodávané kapaliny (voda - pára), popřípadě ke kavitaci. 4.2.3. Tepelná únava Jedná se o specifický proces únavy. Jeho charakteristickým rysem je častá změna teploty vyvolávající častou změnu napětí, což může vést až k nukleaci defektu ve velmi krátkém čase. Mezi čtyři nejdůležitější teplotní zatížení patří[6] :

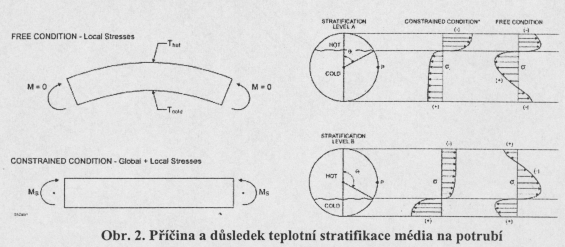

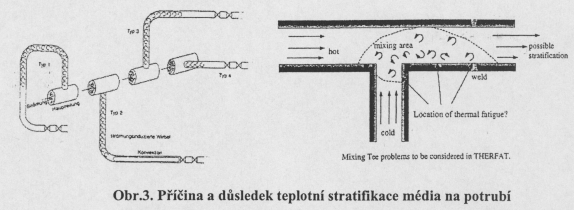

Teplotní stratifikace je způsobena rozdílným rozložením teplejšího a studenějšího média podél vodorovné části potrubí. Teplotní stratifikace vyvolává dvě přídavná napětí:

Hlavním rysem degradačního mechanismu tepelné únavy je, že nemá etapu nukleace vad a mikrotrhlinky vznikají během několika málo prvních cyklů. To je způsobeno velkým teplotním a následně deformačním gradientem na povrchu tělesa při teplotních šocích. Významu tento mechanismus nabývá při teplotním rozdílu větším jak 150°C mezi médiem a stěnou. 4.3. Poškozování konstrukcí tečením materiálu za vysokých teplot (creep) Za zvýšených teplot při konstantním zatížení dochází k nárůstu plastických deformací aniž by se dále zvyšovalo zatížení. Takovouto deformaci označujeme creep nebo česky tečení. Creepová deformace je pomalá a spojitá a je funkcí času, napětí a teploty. Creep má obvykle tři stádia : - primární stádium, někdy označované jako tranzitní přechodové, kdy rychlost deformace při počátku působení zatížení je vysoká;- sekundární, ustálené stádium, které je charakterizováno konstantní hodnotou rychlosti deformace. Druhé stádium plynule navazuje na první;- nestabilní stádium, kdy se rychlost nárůstu deformací opět zvětšuje a vede až k lomu. 4.4. Korozní napadení materiálu Účinky koroze omezují životnost konstrukcí velmi podstatně. Jedná se o postupné chemické nebo fyzikálně chemické znehodnocovaní materiálu za působení okolního prostředí (nejčastěji kapalného nebo plynného). Koroze představuje převážně chemickou nebo elektrochemickou heterogenní reakci na povrchu kovu, při níž kov přechází v okysličený stav. Většina kovů a slitin je v podstatě nestálá a samovolně přechází do okysličeného stavu. V mnoha případech vzniká v průběhu korozního rozrušení nová fáze - korozní zplodina (nejznámější takovou zplodinou je rez), která má značný vliv na charakter i rychlost korozního napadení. Z rozdělení druhů korozí uvádíme pro posouzení nejdůležitější. Z hlediska korozního se rozlišuje napadení:

4.4.1. Koroze v plynech za vyšších teplot Koroze kovů za zvýšených teplot je vyvolávána oxidačně působícími plyny, které na povrchu vytvářejí reakcí s kovem korozní zplodiny, nebo redukčně působícími plyny, které difundují do kovu a reagují s jeho nekovovými složkami. V podstatě oba uvedené jevy způsobují rozrušení kovového materiálu. Poškození lze detekovat pomocí kapilárních zkoušek. 4.4.2. Atmosférická koroze Atmosférická koroze je řazena mezi elektrochemické druhy koroze. K významné atmosférické korozi může docházet pouze v dostatečně vlhkých prostředích, v nichž na povrchu kovů rozličnými mechanismy vzniká tenká vrstvička elektrolytu. Malá tloušťka elektrolytu a stálý styk s nadbytkem vzdušného kyslíku vytváří předpoklad, aby reakce probíhaly převážně s kyslíkovou depolarizací. Poškození je patrné z vizuální prohlídky. 4.4.3. Kombinované působení napětí a koroze Proces poškozování korozí v kombinaci s napětím je nejzáludnější a nejnebezpečnější. Rychlost růstu trhliny je řádově 2.10-6 mm/s. Jeho podstata spočívá v tom, že do kořene ostrých defektů a trhlinek na povrchu materiálu vniká agresivní prostředí, které likviduje bariéry materiálu proti rozvoji trhlin tím, že znemožňuje otupování jejich kořenů plastickými zónami. Počátečním zdrojem vzniku trhlin je vždy určitá koncentrace napětí, nejčastěji technologická trhlina, nebo makrotrhlina vytvořená únavou při cyklickém namáhání těles anebo trhlina vzniklá porušením ochranné pasivační vrstvy a povrchu materiálu během provozu. Lze rozlišit následující dvě důležité kombinace vlivů :

Urychlení korozního procesu nejvíce ovlivňují následující faktory :

4.5. Erozivní opotřebení materiálu Rozrušování materiálu fyzikálními vlivy se nazývá eroze, abraze a opotřebení. Erozivní opotřebení je charakterizováno oddělováním částic a poškozováním funkčních povrchů jedním z následujících pochodů : - částicemi nesenými proudem kapaliny ( součásti čerpadel, vodní turbíny,..) částicemi nesenými proudem plynu ( součásti ventilátorů, cyklonů, armatur, ...)- proudem kapaliny, páry, kapek nebo plynu (parní turbíny, části parních turbín, ...) Intenzita erozivního opotřebení je ovlivňována faktory vztahujícími se k médiu a neseným částicím, zejména relativní rychlostí média, teplotou a chemickým působením nosného média. Pro účinek erozivního média je rozhodující kinetická energie a úhel dopadu částic na funkční povrch. Pro erozivní opotřebení je typické nerovnoměrné porušení funkčního povrchu a často jeho výrazné zvlnění. Je to způsobeno vlivem turbulence proudícího média, při níž mohou být oddělovány částice materiálu v určitých exponovaných místech. V případě parních turbín vzniká erozní opotřebení v důsledku kapiček vody v páře, které dopadají velkou rychlostí ( řádově 200 až 300 m.s-1) na určitý povrch pod určitým úhlem. Mají-li dopadající částice ( kapky vody v páře ) dostatečnou energii, vnikají do exponovaného povrchu, přičemž mohou část materiálu vytlačit nebo oddělit. Vysoké tlaky v místě dopadu vodních kapek namáhají povrch materiálu opakovanými dynamickými účinky. V místě nárazu kapek pak dochází k roztěkání kapek od místa dopadu a to 2x až 3x větší rychlostí než je dopadová rychlost kapek. Předpokládá se, že v místě dopadu kapek dochází k plastickým deformacím, k vytváření mikrotrhlinek a následnému oddělování materiálu. 5. Obecný postup stanovení příčiny poškození Hledání příčiny poškození u systémů, konstrukcí a komponent je práce náročná a mnohdy i zdlouhavá, neboť hledání kořenové příčiny poškození vyžaduje použití více vědních disciplín. Jen v ojedinělých případech je možné konstatovat, že příčinou poškození konstrukcí je nevhodně navržený materiál, chyba v předpokládaném zatížení konstrukce při provozu nebo naprosto nevhodném provozování systémů, konstrukcí a komponent bez údržby. Příčina poškození svařovaných konstrukcí jev mnohých případech součinnost několika vlivů, které spolu působí a dohromady vytvoří podmínky pro poškození. Hledání kořenové příčiny poškození konstrukcí v takovém případě vyžaduje znalosti z více vědních oborů jako je materiálové inženýrství, mechaniky tuhých a poddajných těles, znalost provozu a provozních vlivů. Z výčtu možných provozních zatížení se dá předpokládat, že konstrukce se poškodí: a) náhle :

K určení kořenové příčiny poškození tak mimo znalost provozních zatížení potřebujeme ještě informace z oblasti materiálového inženýrství, které mohou velmi významně pomoci k určení degradačního mechanismu. V rámci experimentálních prací je možné provádět následující materiálové analýzy:

Na základě výsledků experiťnentálních prací a znalosti provozních zatížení a vlivů se určí kořenová příčina poškození nebo kombinace dvou nebo více příčinných faktorů, které vytvářejí podmínky pro degradační mechanismus poškození konstrukcí. Cesta hledání kořenové příčiny poškození je ale mnohdy velice náročná a zdlouhavá. Použitá literatura [1] EPRI : Obecná terminologie stárnutí jaderných elektráren, EPRI-TR 100844, projekt 2927-07. Listopad 1992.[2] NTD A.S.I., Sekce IV, „Hodnocení zbytkové životnosti zařízení a potrubí jaderných elektráren typu VVER, Identifikační číslo NTD ASI-IV-Z-5/04, vydáno v Praze a Brně, květen 2004. [3] Vejvoda S., Vincour D. : Dokončení programu řízeného stárnutí hlavního cirkulačního potrubí JE a dalších komponent, dílčí část, „Závislost mezi postupným poškozováním materiálu a veličinami kontinuálně měřenými čidly systémů I & C, TMDS a chemických příměsí a Teoretický popis postupů hodnocení poškozování materiálu", zpráva ÚAM Brno, archivní číslo 3262, revize l, září 2002. [4] Assessment and Management of Aging of Major Nuclear Components important to safety, Primary piping in PWRs, dokument IAEA-TECDOC-1361, IAEA July 2003. [5] Charles Becht IV : ASME PipingCode Overview and Practical Piping Vibration Paaroaches, Part (b) Practical Approaches to Piping Vibration, Cape 2001. [6] Junek L. : Mechanismy poškození heterogenních svarových spojů a postupy jejich hodnocení, zpráva ÚAM Brno 3620/05, září 2004

| ||||||||||||||||||||||||||||||||||||||||||