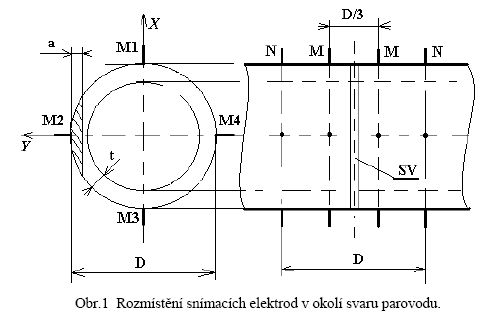

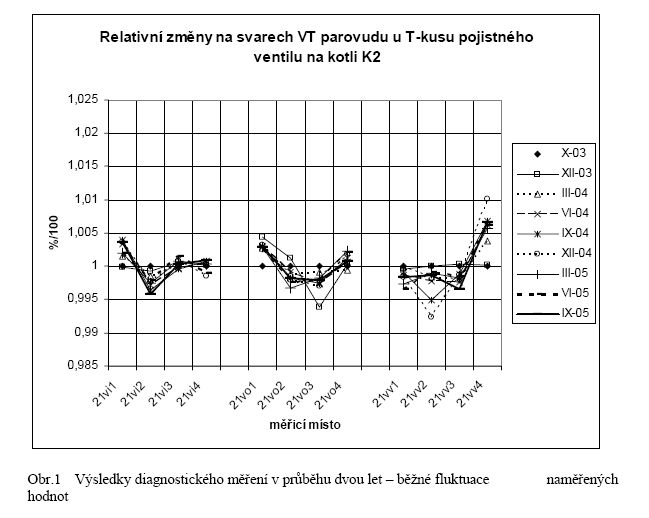

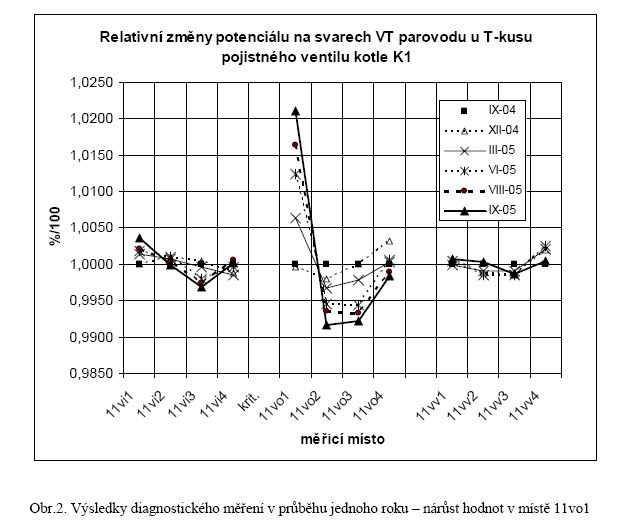

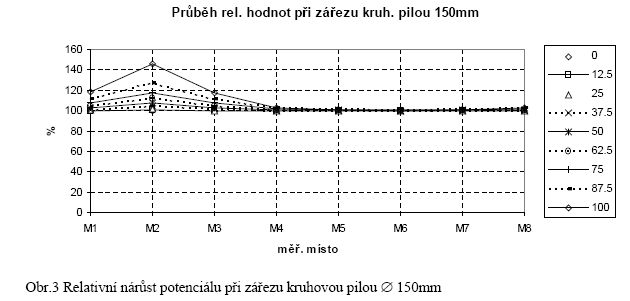

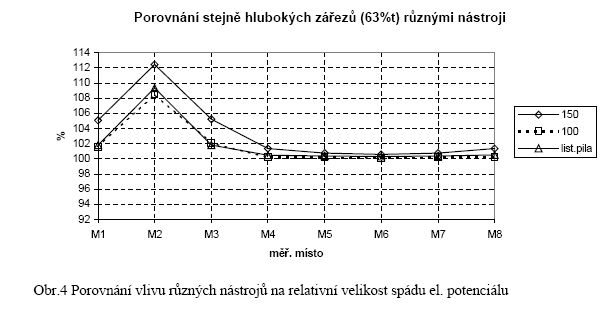

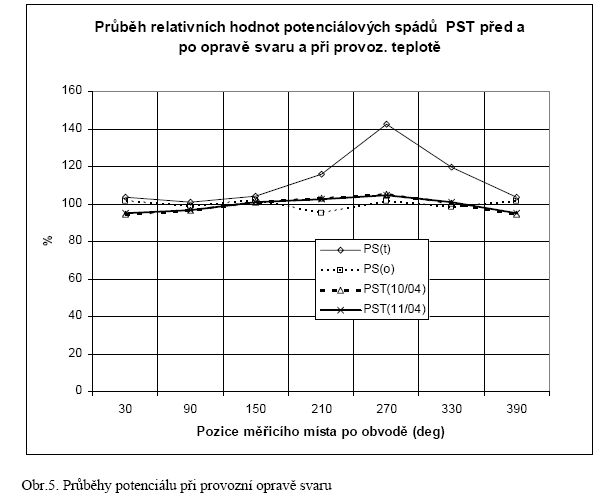

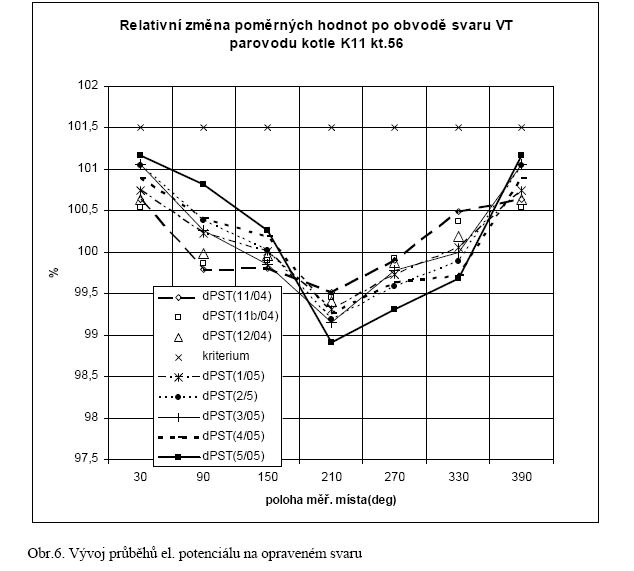

[Tisk] [Poslat e-mailem] [Hledat v článcích] DIAGNOSTICKÁ METODA PRO SLEDOVÁNÍ VZNIKU A RŮSTU TRHLIN VE SVAROVÝCH SPOJÍCH PAROVODŮ ZA PROVOZU Datum: 3.5.2007Autor: Korec Ladislav - TECHLAB s.r.o., Firma Techlab má mimo jiné i ověřený postup pro sledování trhlin na parovodech. Svarové spoje parovodů jsou kritickým místem, které významně ovlivňují dobu spolehlivého provozu parovodů. Je stručně popsán princip potenciálové měřicí metody, která umožňuje průběžné sledování vytipovaných kritických svarových spojů z hlediska vzniku a růstu trhlin i při provozních podmínkách. Jsou uvedeny výsledky provozních měření, které dokumentují iniciaci a růst trhliny ve svaru parovodu. Je také uvedeno porovnání průběhů potenciálu na trhlinách vzniklých při provozních podmínkách s průběhy naměřenými při ověřovacích testech na modelech parovodů. 1. Úvod Příspěvek přibližuje již několikaleté zkušenosti s diagnostickou metodou, která umožňuje i při provozních podmínkách (teplotách až 600oC) indikovat vznik a šíření trhliny v okolí svarových spojů parovodů. Principiálně je tato metoda založena na měření spádu elektrického potenciálu, který je vyvolán elektrickým proudem, na povrchu kovových komponent v okolí svaru a je vhodná pro diagnostiku vzniku a šíření trhliny typu IV. S provozními zkouškami tohoto principu pro diagnostiku svarů parovodů na a vznik růst trhlin bylo započato v roce 1999. 2. Stručný popis metody Vznik a růst trhliny je ve sledovaném místě indikován na základě relativních změn měření spádu el. potenciálového pole v okolí svaru v jednotlivých měřicích místech. Tyto změny ve své podstatě charakterizují "deformaci" potenciálového pole v měřeném místě způsobené ev. vznikem a šířením trhliny. Tato metodika zároveň velmi účinně potlačuje vliv ostatních fyzikálních veličin (např. teplota, creep) na stabilitu a citlivost měření.  mi = Ci/průmCi, jsou potom dlouhodobě sledovány v průběhu kontrolních měření a z vývoje jejich relativních hodnot v okolí jednoho svaru můžeme potom vyhodnotit místo a odhadnout i velikost eventuálně vznikajícího defektu (hloubku (popř. plochu) trhliny). V případě, že vzájemný poměr naměřených hodnot (tím se eliminuje vliv teplotních změn) při opakovaných měření zůstává stejný lze předpokládat, že ani z mechanického hlediska nedochází ve svaru a jeho blízkém okolí k žádným změnám tedy ani k iniciaci a růstu trhliny. Pro indikaci vzniku „nebezpečné“ trhliny stačí po obvodě svaru instalovat čtyři měřicí místa. 3. Provozní zkušenosti Při dlouhodobém sledování dochází vlivem nestability provozních podmínek k jistým fluktuacím (rozptylu) naměřených hodnot, které se většinou pohybují v rozmezí ±0,5% a představují současný práh citlivosti potenciálové metody pro použité technické prostředky. Tento charakter mají i naměřené hodnoty v průběhu jednoho roku na třech svarech v okolí pojišťovacího ventilu VT parovodu, které jsou uvedeny na Obr.1.  Jak vyplyne z dalších výsledků měření citlivost ±0,5% je zcela dostačující pro včasnou indikaci vzniku trhliny. Příkladem je Obr.2, kde jsou graficky znázorněny výsledky sledování v okolí pojišťovacího ventilu vysokotlakého parovodu na jiném kotli. U svaru 11vo v měřicím místě č.1 již je patrný systematický nárůst relativní hodnoty, který již překročil hodnotu 2%, která již v daném místě signalizuje počátek rozvoje trhliny (viz odst.5). Vzhledem k měřicím místům č.2 a 3 u svaru 11vo je patrný i malý nárůst (~0,6%) v místě č.4 a lze proto očekávat, že oblast iniciované trhliny dosahuje až k tomuto místu. Při překročení kriteria 2% nárůstu potenciálu může mít potom trhlina podle odhadu na základě zkušebních testů hloubku okolo 20% tlouštky stěny parovodu. Při následné kontrole při nejbližší plánované odstávce (říjen 05) se výše uvedené předpoklady potvrdily a to jak co do umístění a rozsahu trhliny tak i její hloubky (přibližně 10mm při tloušce stěny parovodu 36mm).  4.Výsledky ověřovacích měření Cílem ověřovacích měření, které se uskutečnily již při prvních aplikacích potenciálové metody v provozních podmínkách, bylo získat informaci o závislosti relativních změn el. potenciálu na velikosti (hloubce) a rozsahu šířící se trhliny. Při ověřovacích měřeních bylo možno s výhodou využít vlastnosti elektrického potenciálového pole, která velmi přesně zachovávána podobnost průběhu proudových a ekvipotenciálních čar na geometricky podobných tělesech. Zachováme-li proto na modelu parovodu stejný poměr mezi vzdálenostmi jednotlivých elektrod v daných měřicích místech a velikostí průměru parovodu jako při provozním měření, můžeme v případě, že si také odpovídá vzájemný poměr mezi tlouštkou stěny parovodu a jeho průměrem, velmi dobře stanovit závislost změn spádu el. potenciálu v jednotlivých měřicích místech na velikosti a umístění šířící se trhliny (simulované řezáním), která je vztažena např. ke tlouštce stěny parovodu. Aby bylo možno jednoduše přenášet poznatky z modelu na skutečné parovody bylo doporučeno ekvidistantní rozmístění elektrod, kdy vzdálenost napájecích elektrod (N) je stejná jako průměr parovodu D a vzdálenost snímacích elektrod (M) je rovna jedné třetině tohoto průměru (viz obr.1).Z důvodů podrobnějšího zmapování vlivu šířící se trhliny na velikost měřeného spádu potenciálu v jednotlivých měřicích místech po obvodě (svaru) parovodu bylo při ověřovacím  měření instalováno osm měřicích míst. Pro měření změn spádu el. potenciálu byla použita stejně jako při provozních měřeních aparatura TECHLAB SRT-6k, která byla řízena přenosným počítačem (notebookem) CARDSTAR 100S s nainstalovanou měřicí kartou PCA1408 a programovým vybavením firmy Techlab CRACKGM pro ovládání aparatury a automatický záznam naměřených údajů. Pro ověřovací měření byla k dispozici část parovodu o průměru 219mm a tlouštce stěny 16mm.  Růst trhliny z vnitřního povrchu byl simulován jednak zářezem kotoučovou frézou o průměru 100 mm, aby bylo při hloubce zářezu (16 mm ≈ 100%), která odpovídá tlouštce stěny modelu parovodu dosaženo přibližně stejné plochy řezu jako při stejném zářezu listovou pilou z vnějšího povrchu parovodu a jednak kotoučovou frézou o průměru 150 mm, aby délka zářezu po vnitřním obvodě parovodu odpovídala asi jedné čtvrtině tohoto obvodu, což je v přibližném souladu s velikostí vznikajících provozních trhlin. Na Obr.3 jsou graficky znázorněny vyhodnocené relativní hodnoty v jednotlivých měřicích místech pro různé hodnoty (v procentech tlouštky) zářezu kruhovou pilou o průměru 150mm. Na obr.4 je potom uvedeno porovnání relativních hodnot při stejně hlubokém zářezu (63% tlouštky stěny) při použití různých nástrojů (zářez z vnitřního povrchu kruhovou pilou o průměru 150 a 100 mm, zářez listovou pilou z vnějšího povrchu parovodu). V této souvislosti je zajímavé uvést výsledky měření na svaru, ve kterém vznikla trhlina a došlo již k porušení těsnosti svaru. Na obr.5 jsou graficky znázorněny průběhy potenciálu ve studeném stavu na svaru s trhlinou PS(t) před opravou svaru a průběh potenciálu PS(o) po opravě svaru. V grafu jsou také uvedeny průběhy PST(datum) naměřené na opraveném svaru při provozní teplotě.  Z tohoto měření je zřejmý velmi dobrý soulad mezi změnou potenciálu při opravě svaru (cca 40%) a velikostí změny potenciálu při ověřovacím měření v okamžiku, kdy došlo k proříznutí stěny parovodu kruhovou pilou průměru 150mm. Změna potenciálu z výchozího stavu byla rovněž cca 40% (obr.3). Výsledky měření, které byly získány po opravě svaru za provozních podmínek jsou uvedeny na obr.6. Je vidět, že v opravené oblasti svaru (oblast obvodu 210 deg až 330 deg) dochází ke stálému poklesu hodnot a naopak v původní části svaru (30 deg až 150 deg) k systematickému nárůstu hodnot. Tento trend je možno logicky přisoudit pokračujícímu poškozovacímu procesu v materiálu svaru (TOZ), jehož životnost je již značně vyčerpána (důkazem je předchozí vznik trhliny). Odpověď na otázku o jaký typ poškození se případně jedná (creep, tvorba dutin, iniciační fáze vzniku trhliny,...) by mohly dát následné materiálové testy. Obr.6 však dokládá zajímavou informaci, že tento proces neprobíhá z jednoho místa ale v poměrně rozsáhlé oblasti svaru (30 deg až 150 deg).

5. Zhodnocení zkušeností s potenciálovou metodou Měřicí metodika předpokládá přibodování (přivaření) měřicích elektrod k povrchu parovodu, proto je její uplatnění vhodné pro sledování konkrétních kritických míst, která mohou být stanovena buď na základě provozních zkušeností nebo kontrolního výpočtu potrubní trasy. Náročnost této nové metody spočívá v potřebě měření velmi malých napětí na povrchu sledovaných kovových objektů, což vyžaduje použití speciální aparatury, neboť na její citlivosti a přesnosti záleží v jakém stádiu rozvoje bude případná vznikající trhlina indikována. Provozní zkušenosti a modelová měření potvrzují, že metoda s sebou přináší především následující výhody:

Na základě výše uvedených provozních zkušeností a výsledků při ověřovacích měřeních lze také formulovat jednoduché kriterium pro indikaci vzniku a rozvoje trhliny ve sledovaném svaru parovodu při použití potenciálové metody: Ke vzniku a rozvoji trhliny v daném místě svaru parovodu dochází v okamžiku, kdy při postupném nárůstu poměrných hodnot v některém měřicím místě sledovaného svaru dojde ke zvýšení dané hodnoty o více než 2%, což je potvrzeno i při dalším kontrolním měření (za 1 až 2 měsíce). Relativní změny potenciálu v okolí sledovaného svaru v rozmezí ±0,5% (max. až ±1%) lze chápat jako běžný rozptyl při měření. Nárůsty relativních hodnot o 1% až 2% mohou již signalizovat poškozovací proces, který souvisí s iniciací trhliny. 6.Závěr Provozní zkušenosti potvrdily velmi dobrou funkčnost metody i při vysokých teplotách, dlouhodobou stabilitu vyhodnocených údajů a odolnost metody provozním podmínkám elektrárny. Z 16 měřicích míst (4 svary), které byly jako první nainstalovány do provozních podmínek v srpnu 1999 je 15 měřicích míst funkční na 100% (listopad 2005). Včasnou indikaci vzniku trhliny v okolí svaru (avšak s menší citlivostí) mohou zajistit i 3 funkční měřicí místa. Z naměřených údajů lze s poměrně dobrou přesností stanovit i lokalitu, kde se trhlina rozvíjí. Metoda je dostatečně citlivá, což umožňuje indikovat trhlinu již v takovém stadiu rozvoje, který může pokračovat pravděpodobně i déle než rok. Typickou rychlost šíření trhliny v provozních podmínkách zatím nelze blíže stanovit, neboť ve sledovaných místech nedošlo k rozvoji většího počtu trhlin. Zkušenost je ale taková, že získaný předstih je dostatečný pro přípravu opravy a její realizaci až v době, která je vhodná pro provozovatele energetického zařízení. 7. Literatura [1] Korec L.: Provozní diagnostika parovodů na vznik a růst trhlin při vysokých teplotách, Sborník z konference Kotle 2000, str.47-53, Brno 2000.

| ||||||||||||||||||||||||||||||||