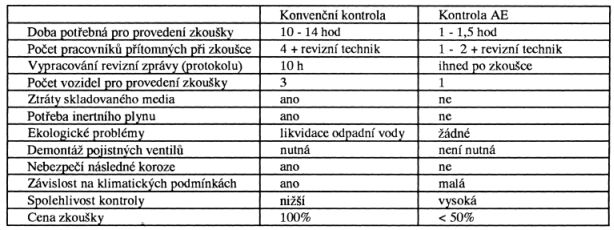

[Tisk] [Poslat e-mailem] [Hledat v článcích] Zkoušky LPG zásobníků akustickou emisí Datum: 26.6.2006Autor: Ing. Jiří Liška, CSc., Ing.Martin Cvrček, ŠKODA JS s.r.o., Plzeň Zdroj: Zpravodaj ATZ Aplikace metody AE pro zkoušky LPG zásobníků (zásobníků na tekuté plyny) je novým, progresivním způsobem kontroly. Zkouška LPG zásobníků akustickou emisí je již v některých zemích úspěšně aplikována a schválena kompetentními orgány jako standardní kontrolní metoda (Rakousko, Německo, Francie). Oproti konvenčnímu způsobu kontroly (tlaková zkouška + vnitřní revize) má řadu výhod, které mohou být stručně vyjádřeny takto:

Procedura zkoušky byla vyvinuta v Rakousku TÜV Österreich, což je také organizace, která má v Rakousku na provádění zkoušek AE oprávnění. V rámci vývoje procedury bylo testováno cca 100 nádob (většina se známými defekty) a výsledky monitorování AE byly ověřovány jinou NDT metodou. Zkouška byla v Rakousku oficiálně schválena v roce 1992. Dnes se ročně v Rakousku provádí cca 1200 těchto zkoušek, výhled je 3000 zkoušek za rok. Od roku 1993 do konce roku 1997 bylo tímto způsobem provedeno cca 4700 zkoušek zásobníků. Vzhledem k přednostem tohoto způsobu kontroly vznikl záměr, zavést jej také v České republice. Akustická emise (AE) Akustická emise (AE) je elastické napěťové vlnění, vznikající při náhlém uvolnění elastické energie, akumulované v materiálu. Akustická emise je produkována při změnách v materiálu jako je růst trhliny, lokální plastická deformace, koroze a fázové transformace, vyvolané působením zatížení nebo okolního prostředí na materiál. Toto vlnění tudíž nese informaci o vnitřním chování materiálu a může být užito pro účely jeho diagnostiky. Elastické vlnění šířící se materiálem konstrukce je možno snímat pomocí snímačů AE, instalovaných na vnějším povrchu zkoušeného zařízení. Ve snímači je mechanické vlnění převedeno na elektrický signál - signál AE. Signál AE má impulsní charakter. Zkouška AE Zkouška AE spočívá v měření signálu akustické emise v průběhu řízené stimulace (např. tlakování) zkoušeného objektu a jeho vyhodnocení vhodnou aparaturou. Na základě vyhodnocení je možno detekovat vznik degradačních procesů v materiálu, zjistit lokalitu jejich vzniku a provést jejich klasifikaci. Počet snímačů, které je nutno instalovat na vnější povrch kontrolovaného zařízení závisí na rozměrech oblasti, která má být kontrolována a útlumu akustického vlnění v daném materiálu. Jeden snímač může u ocelové konstrukce pokrýt až 40 m2 plochy jejího povrchu. Vlastnosti metody AE

Cíl a princip kontroly LPG zásobníků akustickou emisí Cíl kontroly

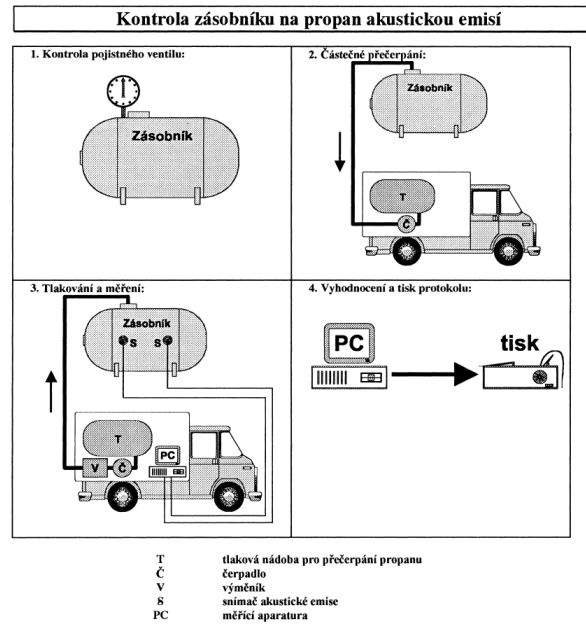

Princip kontroly Zkouška AE spočívá v monitorování AE během pneumatického testu zásobníku. Mediem, kterým se tlakování při pneumatickém testu provádí, je u menších zásobníků (do 13 m3) plyn, uskladňovaný ve zkoušeném zásobníku, u větších zásobníků je to inertní plyn. Na základě vyhodnocení signálů AE je možno klasifikovat stav zásobníku z hlediska jeho integrity a schopnosti jeho provozu v období do dalšího přezkoušení. Zkušební tlak je 1,1 - 1,2 násobek maxima skutečného pracovního přetlaku v období cca do 1 roku před zkouškou AE. Tento přetlak je i v letních měsících podstatně nižší než hodnota projektového pracovního přetlaku, tzn. při zkoušce není nutno vyřazovat pojišťovací ventily. Kontrola AE je založena na principu existence tzv. Kaiserova jevu: „Při opakovaném zatěžování zkoušené konstrukce nevzniká v materiálu akustická emise až do hodnot předcházejícího maxima zatížení, pokud mezi těmito dvěma zatíženími nedošlo k přerozdělení zatížení vlivem šíření trhlin v materiálu, nebo pokud nedošlo ke strukturálním změnám způsobeným jinými mechanismy". Pokud tedy došlo v době do cca 1 roku před zkouškou AE k šíření vad při skutečném pracovním přetlaku, je růst těchto vad zjištěn zkouškou AE při zkušebním přetlaku vyšším, než je maximum skutečného pracovního přetlaku v období do 1 roku před touto zkouškou.  Kontrola LPG zásobníku akustickou emisí Zařízení pro provedení kontroly Servisní vůz vybavený:

Zkušební tým l až 2 pracovníci. Doba potřebná k provedení kontroly 1-1,5 hod (včetně vystavení předběžného protokolu). Počet a umístění snímačů AE Pro kontrolu malých zásobníků do 5m3 se instalují na jeho vnějším povrchu 2 snímače (u nadzemních) resp. 3 snímače (u podzemních). S růstem objemu zásobníku se tento počet zvyšuje. Příprava ke kontrole

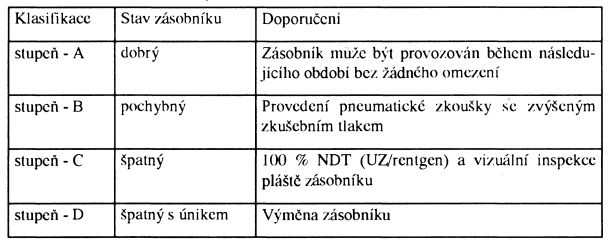

Kontrola pojišťovacích ventilů Kontrola pojišťovacích ventilů se provede pomocí speciálního přípravku s malou tlakovou lahví s inertním plynem, kterým lze působit definovanou silou na vahadlo ventilu. Z údaje vnitřního přetlaku a údaje vnější síly při otevření ventilu se určí hodnota tlaku při zapůsobení ventilu. Tlakování a monitorování AE Tlakování spočívá v řízeném nárůstu tlaku uvnitř zásobníku z aktuální hodnoty provozního tlaku na hodnotu zkušebního tlaku. Tlakování se provádí čerpáním skladovaného media v kapalné fázi do výparníku tlakovacího zařízení, ve kterém je regulovaným ohřevem získána plynná fáze, která je vedena zpět do zásobníku. Nárůst tlaku v zásobníku musí být rovnoměrný, maximální rychlost nárůstu tlaku je cca 50 kPa/min. Požadovaná rychlost nárůstu tlaku se udržuje manuální regulací elektrického příkonu topného tělesa. V průběhu celého tlakování pracuje systém pro monitorování AE v automatickém režimu „Monitorování". Parametry detekovaných emisních událostí jsou ukládány na paměťové medium systému. V průběhu tlakování může operátor dle vlastní volby sledovat vývoj emisních charakteristik (grafy jsou zobrazovány na monitoru) v reálném čase (on-line). Grafy je možno v průběhu zkoušky tisknout na tiskárně systému. Pokud v průběhu zkoušky chování emisních charakteristik signalizuje podezření na možný růst vady, je nutno tlakování zastavit a provést kompletní analýzu dat. Na základě jejího výsledku operátor rozhodne o pokračování nebo ukončení zkoušky. Tím je zajištěna bezpečnost v průběhu tlakové zkoušky. Vyhodnocení kontroly Vyhodnocení kontroly je provedeno okamžitě po jejím ukončení. Výsledkem je klasifikace stavu zásobníku do 4 kategorií:  Vývoj situace v České republice

Závěr Zavedení kontroly LPG zásobníků AE znamená zvýšení jejich provozní bezpečnosti, úsporu nákladů na provádění kontrol a vyloučení negativních ekologických faktorů, spojených s jejich prováděním. Její zavedení v ČR by bylo tedy pozitivním krokem, který je v souladu s trendem v Evropské unii. Záměrem ŠKODA JS je vybavit se potřebnými technickými prostředky pro provádění kontrol AE, zakoupit licenci TÜV, provést referenční test pod supervizí TÜV a získat oprávnění pro provádění kontrol v ČR. ŠKODA JS je společností, která má pro tuto činnost potřebné zkušenosti, kvalifikovaný personál a potřebné zázemí. Je schopna reálně garantovat dlouhodobé zajišťování těchto kontrol.

| ||||||||||||||||||||||||||||||||||||||||||||||||