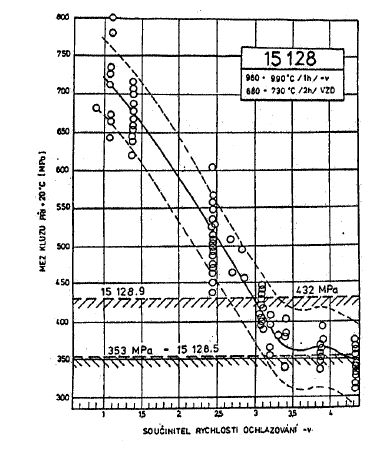

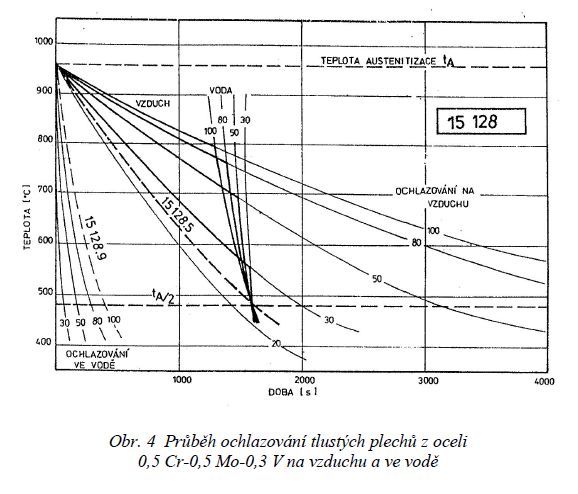

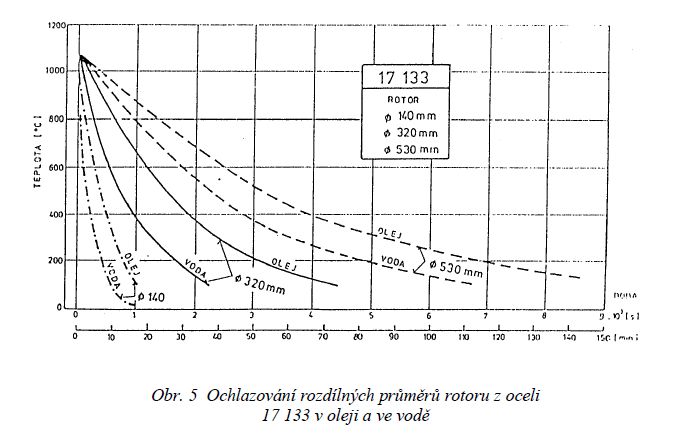

[Tisk] [Poslat e-mailem] [Hledat v článcích] TEPELNÉ ZPRACOVÁNÍ VYBRANÝCH KOTLOVÝCH OCELÍ Datum: 7.10.2011Autor: Jaroslav Purmenský, Prof. Ing. DrSc., jaroslav.purmensky@seznam.cz Zdroj: Sborník technické konference - Hrotovice 2011 VOLBA OCHLAZOVACÍ RYCHLOSTI PŘI TZ REÁLNÝCH VÝROBKŮ. 1. Úvod Použití vhodné ochlazovací rychlosti z austenitizační teploty je u široké škály konstrukčních ocelí určujícím faktorem pro dosažení optimální rozpadové struktury a odpovídajících užitných vlastností po tepelném zpracování. Předložený článek uvádí vybrané výsledky z již úspěšně zavedené metody determinace rychlosti ochlazování u základních hutních polotovarů, resp. jednoduchých výrobků ve tvaru válců, kvadrátů, plechů, trubek, resp. kovaných a zkružovaných kroužků [1; 2]. Praktické použití je v práci demonstrováno na vybraných typech čs. žáropevných ocelí. 2. Rozbor problému V průběhu vývoje a úspěšné aplikaci konstrukčních ocelí procházejících při ohřevu resp. ochlazení překrystalizační změnou α → χ → α´ je aplikace vhodné ochlazovací rychlosti základním předpokladem využití jejich předpokládaných užitných vlastností. K vyjádření intenzity chlazení se po řadu desetiletí používají termíny jako kalení do vody, do oleje, normalizační žíhání atd., které v podstatě označují použité ochlazovací médium bez bližší specifikace rychlosti chlazení. K daným výrobkům a značce oceli se obvykle podle praktických zkušeností volí vhodné chladicí prostředí. Je pochopitelné, že v řadě případů, zejména u výrobků značně rozdílných rozměrů a tlouštěk, ztrácejí i pojmy jako kalení a normalizační žíhání svůj původní význam (např. ocelový pásek o tloušťce 2 mm oboustranně ochlazovaný na vzduchu je ochlazován podstatně rychleji než např. výkovek Φ 180 mm kalený do vody nebo do oleje). Tedy kalený výrobek se ochlazuje de facto pomaleji než jiný, který byl normalizačně žíhán. Poněkud techničtější přístup představuje běžně používané hodnocení ochlazovací rychlosti údaji poklesu teploty za určitou časovou jednotku – jako ºC/s, ºC/min nebo ºC/h. Vzhledem ke tvaru obecné ochlazovací křivky je nutno tento údaj doplnit teplotním intervalem platnosti dané rychlosti chlazení. Např. při hodnocení rychlosti chladnutí v tepelné ovlivněné zóně svarových spojů se tento interval sleduje v rozmezí 800 až 500 ºC [4]. S přihlédnutím ke tvaru diagramů anizotermického rozpadu austenitu lze pro dostatečně přesné určení ochlazovací rychlosti u většiny konstrukčních ocelí použít hodnocení podle GUTA a LÜLLINGA [3] pomocí tzv. součinitele rychlostí ochlazování –v, jehož absolutní číselná hodnota je rovna logaritmu doby potřebné pro dosažení poloviny austenitizační teploty v průběhu chladnutí. Jeho jednoduchý výpočet podle vztahu -v = log tA/2 kde tA/2 …… doba [s] nezbytná k ochlazení výrobku z austenitizační teploty na její polovinu, umožňuje charakterizovat ochlazovací rychlost výrobků v různých prostředích v závislosti na jejich rozměrech a tvaru. Příklad odečtu doby chlazení tA/2 ke stanovení součinitele –v, který je v této práci dále používán, je patrný z obr. 1. Zidealizované křivky chladnutí zde determinují rychlosti ochlazování počátků výskytu základních strukturních fází v ARA diagramu oceli 15 128. Znalost ochlazovací rychlosti, např. pro počátek vylučování perlitu ve struktuře, potom umožňuje eliminaci výskytu této nevhodné fáze při praktickém tepelném zpracování. Vzhledem k literatuře, která využívá k hodnocení rychlosti ochlazování, např. původní údaj ºC/min, bylo v pracích [1; 2] předloženo vzájemné srovnání údajů –v a hodnot ºC/min pro austenitizační teploty v rozmezí 850 až 1 050 ºC . Její potvrzení údaji řady experimentálních křivek chladnutí umožňuje jednoduché srovnání obou údajů ochlazovací rychlosti po austenitizaci [1 až 3].  3. Rychlost ochlazování konkrétních výrobků Studium ochlazování reálných výrobků provedené v původních pracích [1; 2] umožnilo zjednodušení a praktické určení ochlazovací rychlosti výrobků jednoduchých tvarů v běžně používaných médiích, jako jsou vzduch, olej, voda. Ze statistického zpracování dostupných i vlastních výsledků měření křivek chladnutí při ochlazování tlustých plechů, trubek, válců, kvadrátů, kovaných i zkružovaných kroužků, byly stanoveny diagramy závislosti součinitele -v[podle (1)], na tzv. charakteristickém rozměru výrobku W. Jako kritérium při stanovení tohoto rozměru u výrobků odlišných tvarů byla použita dvojnásobná hodnota poměru objemu k ochlazované ploše výrobku [1; 8]. Charakteristický rozměr W je potom možno určit z jednoduchých vztahů, které platí pro válce, kvadráty a plechy nezávisle na chladicím médiu:  Ochlazování trubek představuje podle [1; 8] výjimku, kdy v případě vzduchu probíhá chlazení zejména z vnějšího povrchu, u vody a oleje lze počítat po korekci na omezený objem chladicí kapaliny uvnitř trubky rovněž s ochlazováním vnitřního povrchu. S vědomím těchto skutečností byly v práci [1] stanoveny následující vztahy pro charakteristický rozměr trubek Wt trubky chlazené na vzduchu trubky chlazené ve vodě a v oleji  vhodnost korekčního faktoru 1 – s/D byla potvrzena při praktickém hodnocení ochlazovacích rychlostí trubek [1; 8]. Jednotlivé veličiny ve vztazích (2) až (6) vyjadřují rozměry v (mm):  Vlastní závislosti součinitele –v na rozměru W při společném vyhodnocení plechů a trubek válců a kvadrátů pro jednotlivá média jsou detailně uvedeny v [1,2]. Ke statistickému zpracování byly použity jak vlastní tak literární dostupné údaje (např. [5 až 8]) ochlazovacích křivek výše uvedených druhů základních polotovarů. Podrobná citace vyhodnocených prací je uvedena v původních pracích [1,2,9]. Z hlediska praktického využití jsou na obr. 2 znázorněny střední hodnoty statistických závislostí hodnot součinitele rychlosti ochlazování na charakteristickém rozměru W pro ochlazování na klidném vzduchu, v oleji a ve vodě. Jako jednoduchý příklad využití korelace mezi součinitelem –v a rozměrem W je možno uvést volbu vhodného ochlazovacího média pro chlazení, např. parovodní trubky o rozměru Φ 410 x 50 mm z výše uvedené oceli 15 128 pro zamezení výskytu perlitu v její struktuře. Uvedená trubka o charakteristických rozměrech W = 60 mm pro chlazení ve vodě a oleji podle vztahu (6) a 88 mm pro chlazení na vzduchu podle (5) je chlazena s hodnotami součinitele –v = 2,0 ve vodě, -v = 2,4 v oleji a –v = 3,6 na vzduchu. Z obr. 1 je zřejmé, že bainiticko-feritické struktury bez perlitu bude dosaženo při ochlazování součinitelem –v cca 2,9. Z provedeného srovnání je zřejmé, že spolehlivé dosažení struktury bez perlitu nebude zaručeno ochlazováním na vzduchu a je nutno volit ochlazování ve vodě nebo v oleji podle dostupnosti lázní, možných deformací při kalení atd. Obdobně lze kombinace závislostí pevnostních vlastností a mikrostruktury na ochlazovací rychlosti a jejího odhadu pro charakteristický rozměr výrobku využít při stanovení výsledné struktury a vlastností pro konkrétně zušlechťovaný výrobek [1,9,10] vzhledem k požadavkům standardu, resp. zákazníka. Podle statistické závislosti hodnot meze kluzu při +20°C na ochlazovací rychlosti v následně propouštěném stavu u oceli 15128 – viz obr.3 lze spolehlivě dosáhnout stavu 15 128.9 při ochlazování rychlostí -v ≤ 2, 6, v případě stavu 15 128.5 -v ≤ 3.2. Obdobně jako u volby struktury je možno dosažení kriteria min. meze kluzu odpovídající příslušné úrovni žárupevnosti jednoduše determinovat pro konkrétní výrobek využitím diagramu na obr. č.2. pro řadu dalších žáropevných ocelí jsou závislosti uvedené pro  Obr. 3 Statistická závislost hodnot meze kluzu na rychlosti ochlazování oceli 15 128 Znalost rychlosti chlazení konkrétních výrobků je možno využít rovněž pro posouzení nezbytných manipulačních časů při jejich přepravě z pecního prostředí do ochlazovacího média. Na obr. 3 je uveden průběh ochlazování tlustých plechů o tloušťkách od 20 do 100 mm (ploché výrobky, kované a svařované luby) ve vodě a na klidném vzduchu. Jejich srovnání s požadavkem standardu pro dosažení požadované meze kluzu u CrMoV oceli 15 128 ve stavu .5 umožňuje odhad dovoleného poklesu teploty při dopravě plechu při jeho přepravě do vodní lázně. Pro plech tloušťky 100 mm je tento pokles možný ještě do teploty cca 800 C na vzduchu. Obdobně lze provést odhad manipulační doby setrvání na vzduchu, která pro tuto tloušťku plechu představuje přes cca 1 200 s. Svým tvarem představují uvedené křivky praktické provedení lomeného kalení, nicméně v pořadí vzduchvoda. Příklad využití obdobného diagramu pro stanovení průběhu chlazení různých částí rotoru z oceli 17 133 v oleji a vodní lázni uvádí obr. 4 [2,4,11].   4. Závěr Práce uvádí vybrané výsledky studia ochlazovacích rychlostí výrobků různých tvarů v základních chladicích médiích při tepelném zpracování. Ukázala se vhodnost použití součinitele –v pro hodnocení rychlosti ochlazování. Stanovené závislosti ochlazovací rychlosti na charakteristickém rozměru výrobku umožňují predikci rychlosti chlazení u různých tlouštěk a tvarů výrobků a tím dosažení odpovídající struktury a jeho užitných vlastností. 5. Literatura [1] J. Purmenský, V. Foldyna: Strojírenství 26, 1976, č. 3, s. 163. [2] J. Purmenský, V. Foldyna: Hutnické aktuality VÚHŽ 27, 1986.[3] K. Gut, H. Lülling: „Internationale Aussprache über das Langzeitvelhalten warmfester Stähle“, Düsseldorf, VDEh, 1960. [4] J. Purmenský: Strukturní stabilita CrMo a CrMoV žárupevných ocelí a její vliv na životnost energetických a chemických zařízení. Doktorská disertační práce ÚFM ČS AV Brno, 1993. [5] M. Atkins: Atlas of Continuous Cooling Transformation Diagrams for Enginnering Steel. British Steel Corporation 1977. [6] T. Wada, G.T. Eldis: Proc. „Aplication of 2.25 Cr-1 Mo Steel for Thick-Wall Pressure Vessels, ASTM STP 755, Ed. G.S. Sangdahl and M. Semchyschen, 1982, s. 343. [7] G. Bandel, H.C. Hammer: Stahl und Eisen 84, 1964, s. 932. [8] H. Muhs, D. Schlegel, K. Petras: Bänder, Bleche, Rohre 8, 1967, s. 677. [9] J. Purmenský: Technologie tepelného zpracování kotlových ocelí pro energetické a chemické zařízení. Habilitační práce VŠB Ostrava 1991. [10] J. Purmenský, V. Foldyna, T. Prnka: Stahl und Eisen 94, 1974, Nr. 23, s. 1155. [11] J. Purmenský: Sborník konference „Nástrojové materiály“, Ed. FMMI – VŠB Ostrava, Ostravice, říjen 1994, s. 212-220. [12] J. Purmenský, Sborník konference „21st International Conference on Heat Treatment“, Ed. P. Stolař, Jihlava, listopad 2006, ISBN 80-239-7840-3, s.11

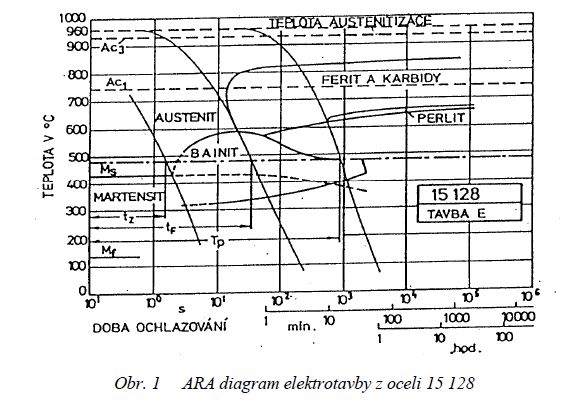

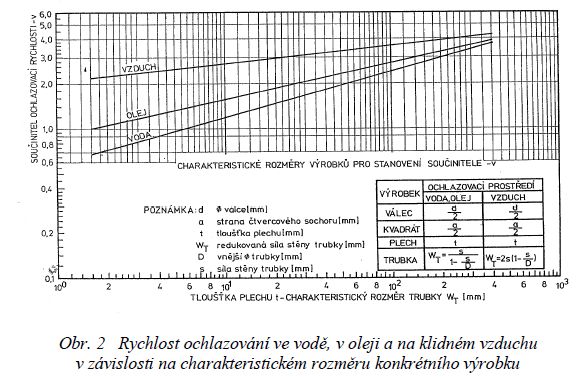

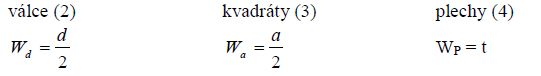

| ||||||||||||||||||||||||||||||||