[Tisk] [Poslat e-mailem] [Hledat v článcích] IDENTIFIKACE A VYHODNOCENÍ RIZIK CHEMICKÝCH PROCESŮ Datum: 4.6.2008Autor: Milan Čárský Zdroj: CHEMagazín, Číslo 6, Ročník XVI S indentifikací možných rizik v chemickém provozu by se mělo začít už ve velmi raném stadiu daného projektu. Prvním úkolem je analýza všech látek, které se v procesu budou vyskytovat z hlediska jejich možných nebezpečí požáru či výbuchu, jejich toxických vlastností a reakčních schopností, a také dopadu na životní prostředí. Poté se aplikují metody pro kvalitatativní vyhodnocení rizik daného provozu, jako např. HAZOP, FMEA, Strom poruch, Strom událostí, Analýza “Co když?“, atd. Úvod Pokud hovoříme o bezpečnostních rizikách v průmyslových odvětvích jako jsou chemické, biochemické, metalurgické a jiné provozy, míníme tím přirozené vlastnosti daného výrobního procesu, které mohou za nepříznivého stavu okolností způsobit škodu na zařízení, zranění nebo i smrt lidem, či mít nepříznivý vliv na životní prostředí. Nehody v průmyslu nejsou nic nového, ale jejich velikost vzrostla současně se vzrůstem výrobních kapacit průmyslových podniků. Současné průmyslové nehody mohou mít potenciální dopad na celou oblast, zemi nebo i celý kontinent, jako v případě Černobylu. Pokud má být bezpečnostní analýza procesu úspěšná, musí být prováděna od samotného zahájení prací na projektu a během celého výrobního období, včetně všech modifikací a ukončení provozu. Jak začít? Na samém záčátku projektu, kdy schema celého výrobního procesu ještě není k dispozici, začněme se seznamem všech látek, které se budou v budoucím procesu vyskytovat. Do Tabulky1: Materiály a jejich vlastnosti uvedeme všechny materiály, které se vyskytují bu jako suroviny, pomocné materiály nebo produkty v daném výrobním procesu, spolu se všemi jejich dosud známými riziky. Informace získané z Tabulky 1 spolu s dalšími údaji o toxických, fyzikálních a chemických vlastnostech použitých materiálů potom umožní vyplnění následující Tabulky 2: Materiály a jejich rizika, ve které vyznačíme předpokládaná rizika. Dalším krokem je zjišťování kompatibility uvedených materiálů, které provedeme v Tabulce 3: Kompatibility použitých materiálů a provozních podmínek, kde nekompatibilní kombinace jsou označeny křížkem a označení “?” znamená, že daná kombinace látek nebo podmínek není známá a bude vyžadovat další výzkum. Volba analýzy vlastního procesu Po skončení analýzy materiálů můžeme přistoupit k vlastní analýze výrobního procesu. K dispozici máme řadu metod: – Bezpečnostní studie– Analýza podle kontrolního seznamu – Relativní přiřazení – Analýza “Co když?“ – Kombinace analýz “Co když?“ a kontrolního seznamu – HAZOP – FMEA – Strom poruch – Strom událostí – Analýza příčin a následků – Analýza lidské spolehlivosti Naše volba bude záviset na stadiu projektu či výrobního procesu, důvodu studie a zkušenosti komise provádějící analýzu. Zde se omezíme pouze na nejběžněji používané metody HAZOP, Strom poruch a Strom událostí. Metoda HAZOP (HAZARD AND OPERABILITY ANALYSIS) Metoda HAZOP používá hesla jako “žádný“, “vyšší“, nižší“, “částečný“, “opačný“, “jinak než“, “navíc“ na vytvoření reálných odchylek průtoku, teploty, tlaku, koncentrace, atd., od projektovaných podmínek. Takto vytvořené odchylky jsou pak analyzovány z hlediska jejich příčin a následků. Dále jsou zkoumány existující opatření, které mohou proces navrátit do požadovaného stavu a pokud tato opatření nejsou dostatečná, je nutno navrhnout příslušná řešení. Při použití této metody se celý proces rozdělí na jednotlivé sekce a každá sekce se analyzuje individuálně. Zjednodušený příklad použití HAZOP metody na jedné procesní sekci (CSTR reaktoru) je uveden níže: Tlak v průtočném míchaném reaktoru (viz obr. 1) je regulován tlakovým regulátorem (PC) přes regulační ventil (CV) na vysokotlakém přívodu plynu. Průtok napájecí kapaliny je regulován ručním ventilem. Z důvodu exotermické reakce je reaktor opatřen chladícím hadem. Teploměr (TI) měří teplotu v reaktoru. Zvýšení teploty v reaktoru způsobí zvýšení tlaku, který může vést k explozi. Obr. 1 – Příklad použítí metody HAZOP-schema procesní sekce  Strom poruch (FAULT TREE) Tuto populární metodu nejlépe vysvětlíme na následujícím příkladu:V reaktoru probíhá exotermická reakce. Případná exploze reaktoru může způsobit vážná zranění nebo i smrt zaměstnancům. Protože použité chemické látky jsou vysoce toxické, jejich případný únik z reaktoru bude mít ty samé následky. Reaktor je opatřen pojistným ventilem, který v případě potřeby zabrání výbuchu reaktoru, ale způsobí výron otravných látek do ovzduší. Vypracovaný diagram k této metodě je uveden na obr. 3.    Strom poruch je grafická metoda ukazující všechny možné kombinace tzv. “základních událostí” (čísla od 1 do 7) vedoucí k tzv. “vrcholné události” (zde “smrt nebo vážné zranění”). Takto zkonstruovaný strom poruch slouží bu k výpočtu odhadu frekvence výskytu vrcholné události, nebo k vyhodnocení minimální kombinace základních událostí, které mohou zapříčinit vrcholnou událost. Při obou postupech jsou bloky “nebo” nahrazeny součtem a bloky “a“ násobkem událostí bezprostředně pod nimi. Strom událostí (EVENT TREE) Na rozdíl of stromu poruch, analýza stromu událostí začíná s “iniciační událostí” a rozvětvuje se na všechny možné následky této iniciační události. Tato událost často odpovídá vrcholné události ve stromu poruch, a tak často strom událostí začíná tam, kde strom poruch končí. Uvažujme nyní následující příklad: Příčinou havarie vojenského letadla bylo selhání vysokotlaké turbíny, kdy odlomené lopatky postupně zničily elektronický kontrolní systém letadla. Při takové situaci posádka nejprve uslyší nezvyklý zvuk. Pokud posádka zareaguje rychle, může okamžitě přistát a tím zachránit své životy i letadlo. Pokud posádka váhá s přistáním, elektronický systém řízení letadla přestane fungovat. Posádka má možnost přepnout řízení letadla na manuální způsob. Tím by posádka měla získat dostatečný čas na bezpečné přistání. Pokud ale posádka nevyužije ani tuto možnost, potom se unikající palivo z poškozené turbíny vznítí a poškodí i manuální systém řízení. V tom momentu pilot ztratí jakoukoliv možnost dále řídit letadlo a to se neodvratně zřítí. Posádka má poslední možnost jak se zachránit, a to katapultací. Uvedená analýza přinesla tyto následky havarie turbíny: 1. Posádka zachráněna, letadlo přistálo-elektronický systém řízení.2. Posádka zachráněna, letadlo přistálo-manuální způsob řízení. 3. Posádka zachráněna katapultací, letadlo se zřítilo. 4. Posádka mrtvá, letadlo zřícené. Pokud jsou známé pravděpodobnosti jednotlivých událostí, je možné využít stromu událostí k výpočtu pravděpodobností následků 1–4. Závěr Rizika plynoucí z chemické výroby nemohou být zcela eliminovány, ale jejich frekvence a následky mohou být redukovány. Toto se může dosáhnout následovně: – Inherentně bezpečným projektem, t.j. použitím materiálů a procesních podmínek, které nenesou žádná rizika (voda místo hořlavých rozpouštědel, alternativní chemické řešení, reakce za atmosférického tlaku, atd.).– Eliminace nebo minimalizace rizik užitím odolnějšího zařízení, minimalizací objemů chemikálií při transportu a skladování). – Použitím regulačních, kontrolních a nouzových systémů. – Vytvořením operačních procedur a administrativních kontrol. Literatura [1] Guidelines for Hazard Evaluation Procedures. Second edition with worked examples. Center for Chemical Process Safety. American Institute of Chemical Engineers. New York 1992[2] Hazard and Operability Study Manual. ISHECON cc., March 2001 [3] J.C. Hill: Resolving Complexity in Accident Texts through Graphical Notations and Hypertext. PhD Thesis, University of York, 2001

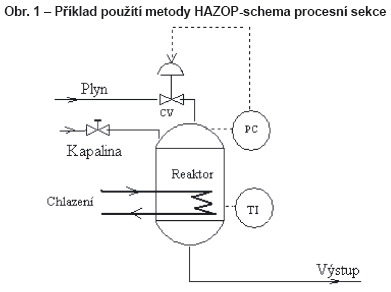

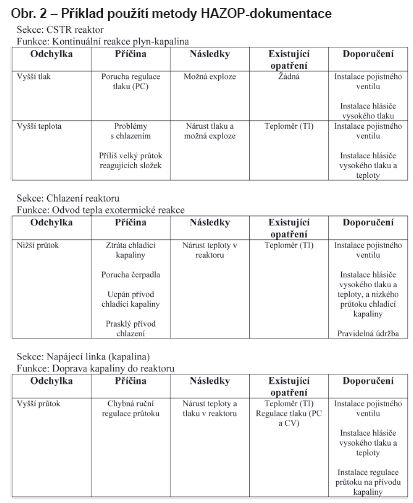

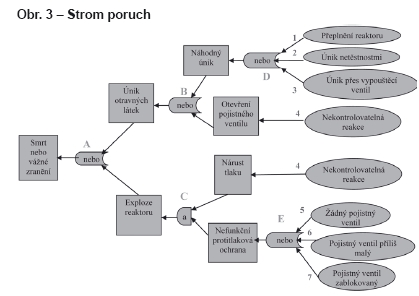

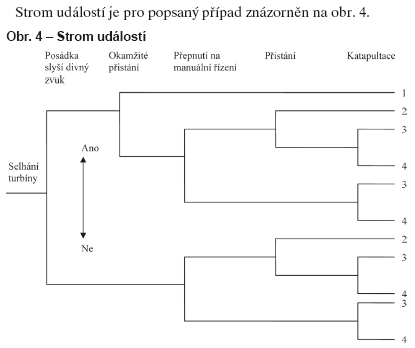

| ||||||||||||||||||||||||||||||||||||||||||