[Tisk] [Poslat e-mailem] [Hledat v článcích] NÁVRH SYSTÉMU ŽIVOTNOSTI TLAKOVÝCH ZAŘÍZENÍ KLASICKÝCH ELEKTRÁREN PRACUJÍCÍCH V PODCREEPOVÉ OBLASTI Datum: 15.6.2007Autor: Vejvoda Stanislav, Vincour Dušan, Ústav aplikované mechaniky Brno, s.r.o. V rámci řešeného projektu FT-TA2/028 je navrhován funkční systém řízení životnosti zařízení pracujících v podcreepové oblasti na klasických elektrárnách. Bude vytvořena databanka životnosti zařízení aplikovatelná na jednotlivé kotle klasických elektráren vlastněných společností ČEZ, a.s. Je navrhována softwarová podpora pro identifikaci posuzovaných zařízení, identifikaci diagnostických metod a jejich použití pro stanovení úrovně poškození materiálu oproti výchozímu stavu, trendu poškozování a zbytkové životnosti posuzovaných zařízení. Předpokládá se, že vstupní data pro hodnocení včetně časových průběhů měřených teplot, tlaku média a množství proudícího média budou získána ze systému TechMon, vyvíjeného v brněnské divizi společnosti I & C Energo Třebíč. Data budou přenesena do paměti PC, vyčleněného pro hodnocení poškozování materiálů zařízení klasických elektráren. Jednotlivá zařízení budou vedena pod identifikačním číslem ID.

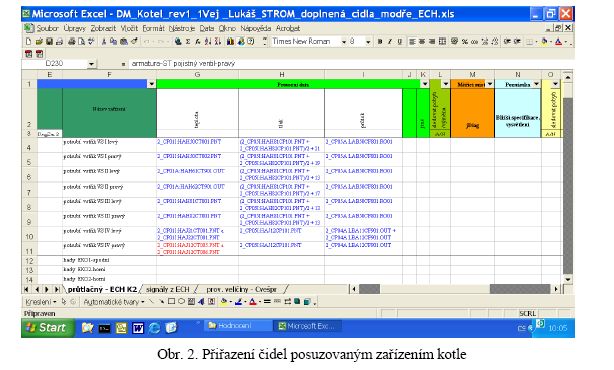

Přenesená data bude možné zobrazit a zpracovat nástroji diagnostického systému DIALIFE. Společnost ČEZ, a.s. provozuje na 22 lokalitách celkem 47 bloků. Práce v systému DIALIFE−KE musí být jednoduchá na obsluhu a velice automatizovaná díky nastaveným předvolbám hodnocení. Výsledky hodnocení budou ukládány do databází a připraveny k předání do systému TechMon k dalšímu řízení. 1. ÚVOD Určení zbytkové životnosti zařízení pracujících v podcreepové oblasti vyžaduje dostupnost potřebných dat, jedná se o zatížení a jeho změnu v čase, geometrii zařízení včetně podmínek uložení, mechanické a fyzikální vlastnosti materiálů, ze kterých jsou vyrobena zařízení jak ve výchozím stavu, tak v aktuálním čase, vliv prostředí, ale také celého procesu výroby, montáže a spouštění zařízení. Mnohá z těchto dat byla v době výroby a montáže zařízení dodána provozovateli výrobcem pouze v „papírové“ formě. Je třeba rozhodnout, která z nich je účelné transformovat z „papírové“ formy do „elektronické“ formy. Je také třeba navrhnout mechanizmus předávání potřebných dat z databází společnosti ČEZ, a.s. k použití v systému DIALIFE−KE, např. k určení zbytkové životnosti zařízení, pracujících v podcreepové oblasti.Běžné kotle provozované ve společnosti ČEZ, a.s. obsahují zařízení, která pracují za teplot na rozhraní poškozování jejich materiálu mechanizmem creepu. Při změně teploty se proces poškozování materiálu creepem může zpomalit až být zanedbatelný anebo naopak zaktivovat. Přitom další mechanizmy poškozování materiálu jako únava při proměnném zatěžování vnitřním přetlakem či koroze, mohou být stále činné. Jsou proto navržena kritéria k určení hraniční teploty, kdy proces poškozování materiálu creepem je z inženýrského hlediska nutno uvažovat. Ve společnosti ČEZ, a.s. jsou nyní informace o jednotlivých zařízeních kotlů včetně výsledků nedestruktivních kontrol, oprav, údržby, rekonstrukcí a dat původně měřených pouze pro řízení kotle (bloku) – tedy pouze pro dočasné použití, ukládána do databází. Mnohá z těchto dat jsou také potřebná pro určení zbytkové životnosti daných zařízení kotle. Společnost ČEZ, a.s. proto podporuje projekt rozvoje systému TechMon, který kromě jiného umožní transport potřebných dat do diagnostického systému DIALIFE. Naopak výsledky hodnocení přenese ze systému DIALIFE do databází společnosti ČEZ, a.s. Při této organizaci transportu dat je zajištěno, že primární data založená do databází společnosti ČEZ, a.s. nebudou poškozena náhodným neodborným zásahem. 2. PODKLADY NUTNÉ PRO VYBUDOVÁNÍ DATABANKY ŽIVOTNOSTI Systém řízení životnosti/stárnutí zařízení kotle vyžaduje znalost dat potřebných pro stanovení úrovně poškození materiálu, trendu jeho poškozování a zbytkové životnosti posuzovaného zařízení. Matematický popis procesu poškozování materiálu činným mechanizmem obvykle vyžaduje znalost poměrných deformací a napětí vyvozených proměnným zatěžováním ať mechanického či deformačního původu. Mezi nutná vstupní data pro řešení celé problematiky proto zejména náleží údaje o zatížení měnícím se v čase, geometrii zařízení (včetně respektování degradace tlouštěk stěn a návarů), podmínkách uložení, mechanických a fyzikálních vlastnostech materiálu (včetně jejich degradace během provozu kotle), vliv prostředí, vlivy vyvozené během výroby materiálu a zařízení, montáže včetně svařování, údržby, oprav, rekonstrukcí, výsledky nedestruktivních kontrol z procesu výroby, montáže, spouštění kotle a jeho provozu. Některé z obtížně dostupných vstupních dat musí být určeny inženýrským odhadem, avšak na straně větší konzervativnosti. Schéma systému řízení životnosti/stárnutí zařízení výrobního bloku (kotle) je ukázáno na obr. 1. Ke vstupním datům pro stanovení zbytkové životnosti náleží data vyjmenovaná v blocích pod čísly 1 až 12. Jsou to : Identifikační údaje, Parametrové údaje, Režimové údaje, Údaje o poruchách, údržbě a opravách, Výsledky nedestruktivních kontrol, Výsledky destruktivních kontrol, Údaje z databanky materiálů, Údaje o zařízení předané výrobcem, Data změřená speciálním dočasným měřením, Data změřená provozní diagnostikou, Data z databáze chemizmů médií, Data změřená Instrumentačním a řídícím systémem (I & C systém). V období zahájení provozu bloků klasických elektráren společnosti ČEZ, a.s. byla většina dat v „papírové“ formě. Data z I & C systému byla původně využívána pouze pro řízení provozu daného kotle. V současném období je postupně zaváděno zadávání dat do databází společnosti ČEZ, a.s. prostřednictvím elektronických formulářů. Do databází však doposud nebudou v požadovaném rozsahu založeny všechny údaje o materiálech včetně přídavných materiálů pro svařování a údaje o zařízení předané dříve výrobcem v „papírové“ formě. Pro stanovení zbytkové životnosti daného zařízení kotle jsou důležité informace o dosavadních poruchách, proč vznikly a jaké měly následky. Informace o údržbě a opravách mají obsahovat údaje o zjištěných vadách (např. ponechaných pro další provoz) až trhlinách, způsobu jejich opravy (např. vybroušením, zavařením apod.) a následném tepelném zpracování, např. na snížení úrovně zbytkových napětí po svařování či třískovém obrábění nebo broušení. Často to mohou být údaje textové, nikoliv číselné. Údaje získané nedestruktivními kontrolami během provozu, zejména během plánovaných odstávek, poskytnou důležité informace o přítomnosti vad, jejich lokalizaci, tvaru a rozměrech, o případném růstu dříve zjištěných vad anebo jejich setrvání na původní velikosti. Nedestruktivní kontroly mají také poskytnout informace o případném zmenšování tlouštěk stěn a návarů, o kresbě návarů. Je-li např. kresba kladení housenek návaru zachována, je to důkaz o jeho dosavadním nepoškození korozí či erozí. Databanka materiálu má obsahovat mechanické a fyzikální vlastnosti základních materiálů, přídavných materiálů pro svařování, návarů a svarových spojů. Mají být známy nejen ve výchozím stavu po výrobě materiálu či svařence, ale také v průběhu jejich degradace v provozních podmínkách kotle. Pro změření mechanických a případně fyzikálních vlastností materiálů svarových spojů se použijí kontrolní svarové spoje, vyhotovené ve shodě s normami a směrnicemi. Databanka má obsahovat databáze, do kterých se založí „surová“ data, experimentálně změřená na zkušebních tyčích. Např. počet cyklů, při kterém byla zkušební tyč přetržena za namáhání danou amplitudou nominálního napětí nebo danou amplitudou celkové poměrné deformace εat = εap + εae. Hodnota εap je amplituda plastické složky poměrné deformace a εae je amplituda elastické složky poměrné deformace. Databanka má být vybavena software pro zpracování změřených „surových“ dat dle požadovaných norem k získání veličin charakterizujících vlastnosti materiálu používané ve výpočtech poměrných deformací a napětí a při posuzování mezních stavů pevnosti. Jedná se např. o křivku životnosti pro posouzení na únavu materiálu. Vyhodnocené mechanické a fyzikální vlastnosti materiálu mají být také zakládány do příslušných databází databanky. Pro zpřesnění informací o odezvě materiálu na zatížení mohou být použita dočasná speciální měření. Jedná se např. o tenzometrická měření ke zjištění sil v potrubních systémech. Změřená data jsou zakládána do vnitřní paměti měřící ústředny a z ní dávkově přenášena kabelem anebo vzduchem (systém WiFi nebo GMS) do mobilního notebooku či stacionárního PC. Nebývá obvyklé, aby tyto měřící řetězce byly přímo zapojeny do řídícího systému I & C. Z notebooku či stabilního PC lze změřená data transportovat do databází systému DIALIFE−KE. Diagnostické systémy obsahují měřící řetězce čidel pro měření veličin, které nejsou přímo potřebné pro řízení výrobního bloku. Jedná se o dlouhodobá doplňková měření (většinou po celou dobu technického života kotle) teplot kovu, zejména na vnějším povrchu stěn zařízení kotle, vibrací, posuvů, přetlaků v lokálních oblastech kotle, rychlosti proudícího média apod. Pro úsporu finančních nákladů jsou měřící řetězce diagnostického systému zapojeny mezi měřící řetězce řídícího systému I & C. Obsah přítomných chemizmů v médiích se většinou neměří kontinuálně čidly trvale upevněnými na zařízení kotle. Měří se spíše v předepsaných intervalech z odebraného média, většinou vody. Výsledky měření jsou dávkově zadávány do databáze společnosti vlastnící daný kotel, nebo do speciálních databází např. systému CHEMIS. Čidla Instrumentačního a řídícího systému (I & C) byla původně osazena na zařízení kotle pouze pro jeho řízení. Poté už nebyla potřebná, pouze pro zpětná zjištění o proběhlých událostech. V souvislosti se systémem řízení stárnutí/životnosti se ukazuje možnost jejich využití. Nejčastěji použitá čidla pro měření přetlaku p a teploty T média a množství proudícího média Q jsou však rozmístěna pouze na vybraná zařízení. Nejméně čidel je použito pro měření Q, více pro měření p a nejvíce pro měření teploty T. Potom je třeba rozhodnout, za jakých podmínek je možné změřené hodnoty použít také pro zařízení, která nejsou osazena čidly. Po dohodě s konstruktérem kotlů byly měřené hodnoty modifikovány dohodnutým přídavkem ΔT a Δp. Přiřazení čidel (spíše měřených hodnot) k danému zařízení včetně přídavků je ukázáno na obr. 2. Data měřená čidly systému I & C budou nejprve verifikována, chybná měření odstraněna a poté založena do databází společnosti ČEZ, a.s. Z těchto databází budou systémem TechMon transportována do systému DIALIFE−KE pro určení úrovně poškození materiálu činnými mechanizmy poškození u daného zařízení, k určení trendů poškozování a k výpočtu zbytkové životnosti. Předpokládá se tedy, že data předaná systémem TechMon do systému DIALIFE−KE budou verifikována, tj. bez zřejmých chyb.  2. ZÁSADY POSTUPU HODNOCENÍ Postupy hodnocení jsou založeny na následujících zásadách :

3. ZÁKLADNÍ MECHANIZMY POŠKOZOVÁNÍ MATERIÁLU KOTLŮ V POD- CREEPOVÉ OBLASTI Materiál zařízení kotle pracujícího v podcreepové oblasti je provozním zatížením postupně poškozování : únavou, přechodně creepem, korozí, erozí, teplotním a deformačním stárnutím. V době projektování byly tloušťky stěn zařízení kotle namáhaných v podcreepové oblasti navrženy dle vztahu vycházejících z membránové teorie. Různými součiniteli v těchto vztazích mohlo být uváženo zvýšení únosnosti v pružně plastickém stavu namáhání při dosažení plastického kloubu v nejvíce namáhaném průřezu. Podrobný výpočet poměrných deformací a napětí metodou konečných prvků použitých pro posouzení mezních stavů pevnosti včetně posouzení na únavu nebyl vypracován. Nejsou tudíž k dispozici ani dílčí kumulace poškození pro projektové režimy. V oblastech podléhajících vlivu korozního prostřední anebo eroze byl jejich vliv kompenzován zvětšením tlouštěk stěn. Degradace vlastností materiálu vlivem teplotního a deformačního stárnutí nebyla nejspíše uvážena. Vliv creepu byl posouzen pro projektové podmínky za použití vhodného materiálu. Projektové podmínky bývají obvykle konzervativnější než skutečné provozní podmínky. Mnohé vlivy jako úsady na stěně, jejich lokální praskání a odlupování, včetně případného odluhličení povrchových vrstev stěn nebyly nejspíše v době vypracování projektu uváženy. V době vypracování projektu nebyly ani očekávány pozdější provozní problémy, které byly zmírněny nebo odstraněny dodatečnými konstrukčními úpravami. Při výpočtu úrovně poškození materiálu musí být také vzaty v úvahu :

Jednotlivé mechanizmy obvykle poškozují materiál rozdílným způsobem. Při 100 % poškození daným mechanizmem dojde k poruše zařízení, např. k iniciaci únavové makrotrhliny. Pro rozdílnost poškození vlastností, soudržnosti hranic zrn a celistvosti průřezu jednotlivými mechanizmy, nelze tato dílčí poškození sčítat lineárně. V krajním případě je lze lineárně sčítat s vědomím, že mezního stavu poškození materiálu může být dosaženo při hodnotě menší než jedna. Zpřesnění lze dosáhnout použitím pravděpodobnostních přístupů. Konzervativnosti lze dosáhnout zvětšením hodnot součinitelů bezpečnosti, které mohou být rozdílné pro jednotlivé mechanizmy poškozování materiálu. Použité matematické popisy poškozování materiálu jsou založeny na následujících předpokladech :

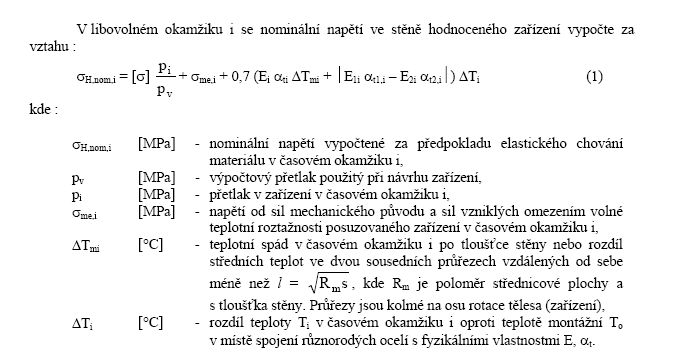

Posouzení poškozování materiálu creepem za zvýšených teplot vyžaduje znalost času t, po který byl materiál stěny namáhán napětím σ při teplotě T. Ze změřeného časového průběhu T a časového průběhu vypočteného napětí σH,nom dle vztahů [1,2] je možné potřebné údaje získat. Výsledkem analýz je návrh kritéria pro stanovení provozní teploty nad níž převládne vliv poklesu meze pevnosti za creepu RT,m,t pro daný čas t nad vlivem poklesu meze kluzu Rp0,2 v závislosti na teplotě. Z obr. 3 je pro ocel 15 128.5 vidět, že zařízení navržené na kratší dobu provozu v oblasti creepu, např. na t = 105 hodin, musí být hodnoceno s ohledem na možné poškození creepem již při nižší teplotě. Pro materiál 15 128.5, nejčastěji dříve používaný pro výrobu zařízení namáhaných v oblasti creepu, dosahuje pro t = 105 hodin mezní teplota hodnoty Tmez = 474°C. Pro t = 2.105 hodin je dle obr. 3 Tmez = 465°, tedy o 9°C nižší. Rozdíl teplot není velký.  4. POSTUP VÝPOČTU NAPĚTÍ ZE ZMĚŘNÝCH DAT Pro posouzení na únavu při proměnném zatěžování je použit zjednodušený konzervativní přístup dle kap. 10 NTD ASI Sekce III [3]. Vztah pro rozkmit napětí je upraven pro výpočet napětí v daném okamžiku při znalosti přetlaku, teplotního spádu po tloušťce a délce stěny, účinku zatížení mechanického původu a omezení volné teplotní dilatace a vlivu rozdílných fyzikálních vlastností (E – modul pružnosti, αt – součinitel délkové roztažnosti) v místě spojení rozdílných materiálů.  5. ZÁVĚR Přehled vstupních podkladů potřebných pro systém řízeného stárnutí zařízení tlakových systémů na klasických elektrárnách pracujících v podcreepové oblasti bude během řešení projektu FT-FA2/028 doplňován a verifikován. Předpokládá se, že většina potřebných dat je anebo bude dostupná z datových souborů budovaných ve společnosti ČEZ, a.s. Data potřebná pro hodnocení v systému DIALIFE−KE budou z databází společnosti ČEZ, a.s. přenesena systémem TechMon. Modifikovaný systém DIALIFE−KE bude činný pro rutinní použití v polovině roku 2006. Pro ověření jeho funkce jsou připravovány dva kotle a to průtlačný kotel K2 na elektrárně Chvaletice a bubnový kotel K11 na elektrárně Tisová. Společnost ČEZ, a.s. také vynakládá prostředky pro vytváření elektronických formulářů k zakládání informací o provozních parametrech, výsledcích nedestruktivních zkoušek, údržbě, opravách, rekonstrukcí atd. do databází společnosti ČEZ, a.s. Vytváří také systém zakládání dat měřených čidly instalovanými na zařízeních kotlů do databází společnosti ČEZ, a.s. Při provozování 47 bloků na 22 lokalitách je to rozsáhlý úkol. Data shromážděná v databázích společnosti ČEZ, a.s. budou prostřednictvím systému TechMon přístupna systému DIALIFE−KE. LITERATURA [1] Vejvoda, S. – Vincour, D.: Analýza podkladů pro systém řízeného stárnutí zařízení tlakových systémů na klasických elektrárnách pracujících v podcreepové oblasti. Zpráva ÚAM Brno, arch č. 3803/05 [2] Vejvoda, S. – Vincour, D.: Návrh systému řízení životnosti tlakových zařízení pracujících v podcreepové oblasti. Zpráva ÚAM Brno, arch č. 3804/05 [3] Normativně technická dokumentace A.S.I., Sekce III, Hodnocení pevnosti zařízení a potrubí jaderných elektráren typu VVER. Identifikační číslo NTD ASI-III-Z-5/01, Praha, Brno, 2001. Poznámka: Tento příspěvek vznikl v souvislosti s projektem FT-TA2/028 realizovaným za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||