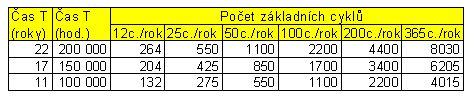

[Tisk] [Poslat e-mailem] [Hledat v článcích] Tlaková sestava při cyklickém namáhání Datum: 27.10.2006Autor: Václav Pekař, Cheming Pardubice Převážná většina strojů a zařízení a též tlaková sestava jako celek je při svém provozu podrobena působení časově proměnných sil, jinak řečeno cyklickému namáhání. Toto namáhání způsobuje degradaci materiálu, obecně známou jako „únava materiálu“. Některé velké tlakové sestavy, se skládají z jednotlivých prvků, které jsou od různých výrobců a mohou mít různou životnost. Jejich životnost není sladěná. Dalším problematickým okruhem, kterým se zabývá tato přednáška je spolupráce výrobce a revizního technika oblasti cyklického namáhání tlakové sestavy. Těmto tématům je přednáška věnována. Únava materiálu Tento jev byl znám již koncem 19. stol., kdy bylo zjištěno, že často opakované zatížení vede k porušení součásti při podstatně menším napětí, než je maximální napětí nutné k jejímu přetržení při spojitém nárůstu zatížení. Opakované lomy os železničních vagónů vedly ke studiu únavy materiálu. Jednoduchým experimentálním zařízením určil již v roce 1870 A.Wöhler závislost amplitudy napětí na počtu únavových cyklů do lomu, tj.Wöhlerovu křivku. Této charakteristiky se užívá dodnes. Uvedená křivka platí i pro tlaková zařízení, kde cyklické změny v tlaku, teplotě a vnějším zatížení mohou způsobit poškození únavovými trhlinami při úrovních, které jsou nižší než použité úrovně pro statické návrhové podmínky. Začátkem 20. století se poprvé začaly zkoumat projevy působení cyklického napětí na materiál. Prokázalo se, že po odlehčení zůstává část deformace nevratná, plastická. Při opakovaném zatěžování do tahu a tlaku dostáváme typickou závislost napětí na deformaci pro cyklické zatěžování – hysterézní smyčku. Šířka hysterézní smyčky je přibližně rovna dvojnásobku amplitudy plastické deformace. Na krystalech kovů bylo jednoznačně dokázáno, že cyklická deformace neprobíhá homogenně v celém objemu, nýbrž, že dochází lokalizaci plastické deformace do pásů, nazývaných prezistentní skluzové pásy. Pásy jsou obvykle charakterizovány extruzemi (výrony) a intruzemi. Hloubka intruzí roste s počtem zátěžových cyklů a ostré intruze působí jako koncentrátory napětí. Následkem koncentrace napětí a deformace dojde k propojení intruzí a tím ke vzniku malé povrchové trhliny. Trhlina se šíří dovnitř krystalu kovu a má snahu zaujmout půlkruhový tvar. V průběhu stadia šíření krátkých trhlin se jedna z nich stává magistrální, což představuje přechod mezi etapou 2. a 3. křivky kritického poškození viz obr.1., na němž jsou zobrazeny všechny již popsané fáze únavového lomu:

Tyto fáze lze zobrazit do stejného souřadného systému mají tvar podobný Wöhlerově křivce. Podle počtu zatěžovacích cyklů, jež vedou k únavovému lomu, rozlišujeme málocyklovou a mnohocyklovou únavu. Wöhlerovy křivky mohou být uspořádány různými způsoby. a) na šikmou část navazuje tzv. prahová hodnota, tento přístup zanedbává nepříznivý vliv velkého počtu cyklů a rozkmitů menších. b) Časová pevnost bez omezení o jednotném sklonu c) Wöhlerova křivka bilineární, dovolující přihlédnout k vlivu velkého počtu cyklů o rozkmitu menším, než je prahová hodnota, z toho vychází EN 13480-3 –viz obr.č. 1 d) Wöhlerova křivka trilineární – na bilineární část navazuje prahová hodnota Mezi vlivy, které působí na únavovou únosnost počítáme:

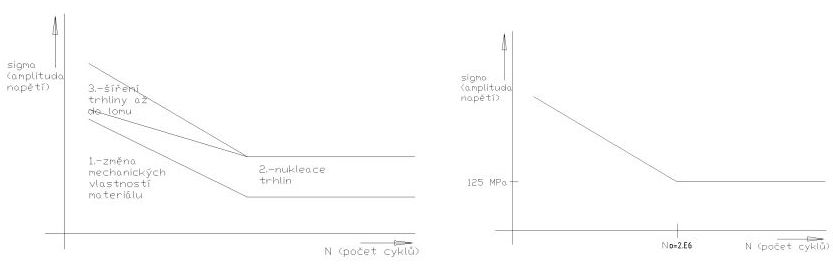

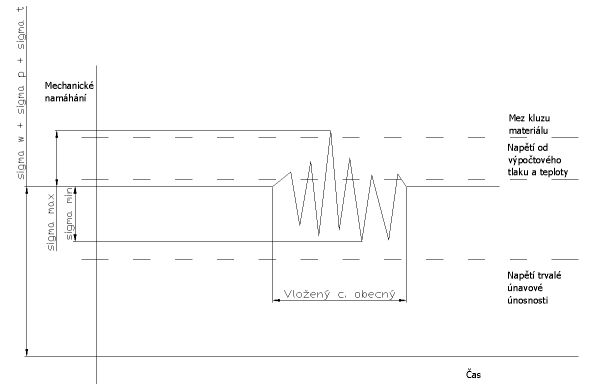

Tyto tři vlivy jsou pro stanovení únosnosti při únavě rozhodující. Vlivy ostatních parametrů jsou podstatně méně významné. Na tomto poznatku jsou též postaveny výpočtové normy, které jsou využívány pro jednotlivé prvky tlakové sestavy. Mez únavy 2σaD je např.uvedena v tabulce 10.3.2-3 EN 13480-3. Wöhlerova křivka podle této normy je na obr.č.1. Při posouzení únavové únosnosti jednotlivých prvků tlakové sestavy prokazuje, že rozkmit napětí odpovídá rozkmitu hodnot vnitřního tlaku, jež se často opakuje, a které nepřekročí výpočtovou pevnost odpovídající uspořádání posuzovaného dílce σD Tlaková sestava Se vstupem České republiky do Evropské unie dorazil i k nám s plnou silou „nový či globální přístup“ bezpečnosti technických zařízení. Byly přijaty jednotlivé směrnice orgánů EU jako nařízení vlády České republiky vycházející ze zákona č. 22/1997 Sb. o technických požadavcích na výrobky. Tyto směrnice „nového přístupu“ se týkají výrobců, kteří uvádějí své výrobky a zařízení na jednotný trh Evropské unie. Tlakových sestav, tlakových nádob, potrubí a bezpečnostního vybavení se týká „Pressure equipment directive“, která je promítnuta do naší legislativy jako nařízení vlády č.26/2003 Sb. Dále platí i zásada odpovědnosti výrobce za bezpečnost výrobku po celou dobu jeho životnosti. Avšak vlastní legislativa týkající se provozování těchto zařízení je ponechána již na jednotlivých členských zemích. V našich podmínkách se to především týká institutu revizních techniků vyhrazených zařízení. Se směrnicí PED platí v členských státech EU i harmonizované normy tj. normy, které jsou s touto směrnicí v souladu. V příloze č.1 této směrnice jsou uvedeny základní bezpečnostní požadavky tlakových zařízení. Jednotlivé harmonizované normy musí být v souladu zejména s touto přílohou.Některé tyto normy budou uvedeny v dalším textu. Tlakovou sestavou je myšleno několik tlakových zařízení (např. tlakové nádoby, potrubí) sestavených výrobcem tak, že představují ucelenou funkční jednotku. Tlaková sestava se tedy skládá z několika prvků (potrubí, tlakových nádob atd.), cyklické zatížení těchto prvků tlakové soustavy může být stejné nebo podobné. Tato přednáška vychází z EN 13480-3 „Kovová průmyslová potrubí - Část3 Konstrukce a výpočet“, kap.10. a EN 13445-3 „Netopené tlakové nádoby – Část3 Konstrukce a výpočet“ kap.17. a 18. Výsledek výpočtu na únavu podle těchto norem je dovolený počet cyklů zatížení pro počítaný prvek tlakové sestavy. Je zde patrně myšlen celkový cyklus v rámci jednoho provozního náběhu zatížení. Tento cyklus je zobrazen na obr.2 Další problematické záležitosti jsou tyto:

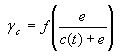

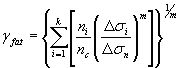

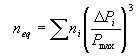

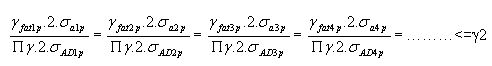

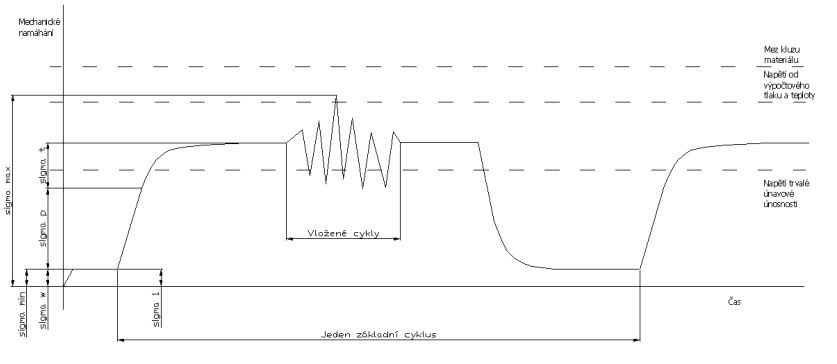

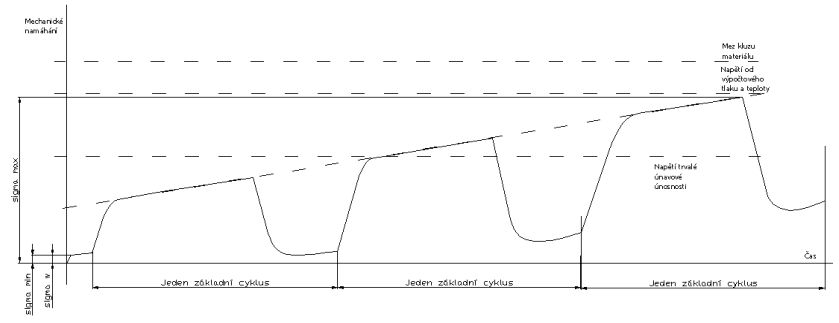

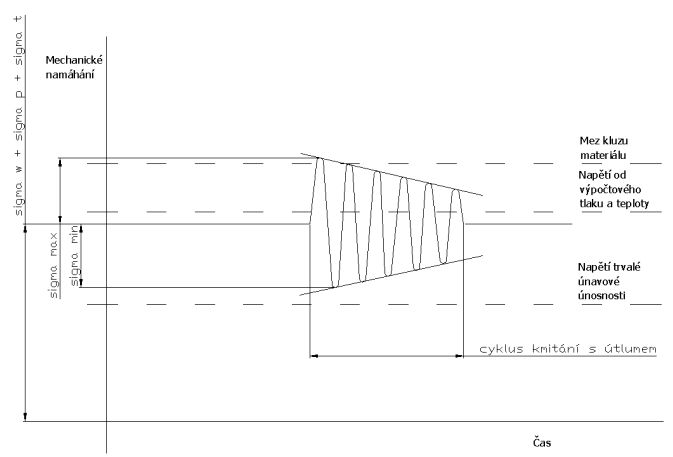

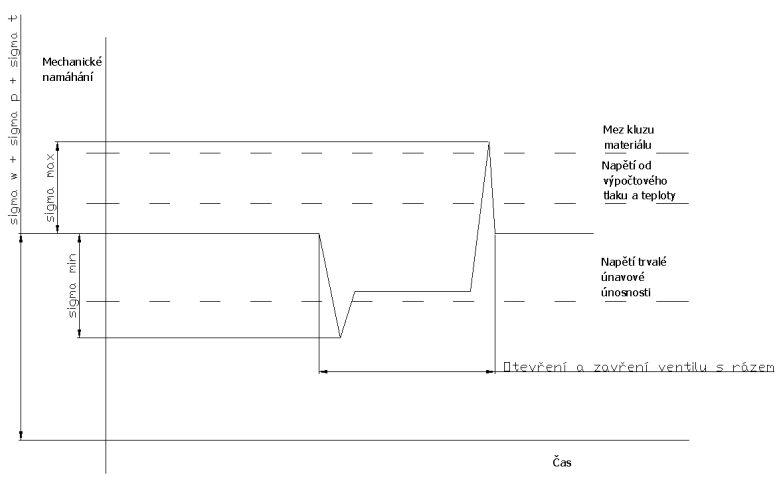

Ve výše zmíněných harmonizovaných normách je uvedena nutnost výpočtu pro cyklické namáhání, tj. výpočet únavové únosnosti pro větší počet cyklů než je 500 eventuelně 1000. Výsledkem dosti složitého výpočtu je dovolený počet zatěžovacích cyklů. Protože uvedené musí být spočítáno pro každý konstrukční uzel tlakové nádoby a potrubí zvlášť, je zde uvedeno hned několik čísel. Návrh, jak se v praxi vypořádat s těmito čísly, je uveden v dalším textu Vliv na životnost tlakové sestavy má vedle opotřebení pohyblivých částí bezpečnostního vybavení tlakové sestavy především koroze a únava materiálu. Úbytek tloušťky stěny z hlediska koroze je výrobcem předepsán a je revizním technikem zjistitelný. Odvození koeficientu ekvivalentního namáhání Rozkmit napětí σ2a lze stanovit z extrémních hodnot zatížení od vnitřního tlaku. Platí Výpočtovou únavovou pevnost pro pulzující tah lze brát Πγ je součin součinitelů zohledňujících vliv konkrétního tvaru, tloušťky stěny trubky a vlivu výpočtové teploty Součinitel γfat slouží k přiřazení jistého ekvivalentního namáhání, získaného ze složitého nepravidelného skutečného namáhání. Součinitel γfat je závislý na poměru běžného provozního a návrhového zatížení, avšak při podrobnějším výpočtu γfat existují způsoby přesnějšího stanovení únosnosti při cyklickém namáhání. Jednou z nich je hypotéza, že každá jednotlivá změna Δσi, jejíž Ni násobné opakování by způsobilo lom. Při počtu k vstupních změn Δσi o četnosti ni se poškození kumulují (sečítají) a lom lze očekávat při  kde ni jsou četnosti a Ni mezní četnosti jednotlivých stupňů. Wöhlerova křivka je dána vztahem Kde K = N0.σDm1 je konstanta charakterizující příslušný vrub. Zavedeme-li součinitel zatížení jako poměr kde Δσv je reprezentativní rozkmit a Δσn je rozkmit od návrhového (výpočtového) zatížení, pak platí kde nc= suma ni je celkový počet změn po dobu života konstrukce. Potom vyjde Z toho vyjde součinitel ekvivalentního namáhání  kde ni - počet změn v jednotlivých stupníchnc – celkový počet změn Δσi – rozkmit napětí v jednotlivých stupních Δσn – rozkmit napětí od návrhového (výpočtového) zatížení m = 3,5 exponent sklonu Wöhlerovy křivky Podobný vztah se využívá při výpočtu ekvivalentních plných zatěžovacích cyklů:  Ke kterému dojdeme, položíme-li součinitel ekvivalentního namáhání rovno jedné. Chceme-li, aby všechny prvky tlakové sestavy měly podobnou únavovou životnost, musí platit:  Jestliže je stěna zeslabována korozí, platí průběh napětí podle obrázku č.3. Tento průběh napětí ovlivní hodnotu koeficientu ekvivalentního namáhání γfat tak, že je při číselném vyjádření menší, než při nezapočítání korozního přídavku do výpočtu napětí. Velikost tohoto přídavku je závislá na čase (tj. s časem se snižuje). Budeme pro tuto úvahu předpokládat, že koroze probíhá lineárně s dobou životnosti. Korozní přídavek tedy budeme označovat c(t). Výše uvedené hodnoty označme cmax = c(T) .Maximální korozní přídavek je ihned po vyrobení, nulový je na konci životnosti. Platí tedy předpokládaný vztah c(t) =cmax . t/T . Pro erozi, tj. opotřebení korozivzdorných ocelí, platí stejná úvaha, jen hodnoty přídavku jsou jiné, menší. Minimální potřebnou tloušťku stěny zařízení potřebnou pro maximální dovolený tlak při maximální dovolené teplotě, vypočítanou podle platných norem, označme písmenem e. Dále pro tuto úvahu předpokládáme lineární nárůst napětí v závislosti na ztenšování stěny tlakové nádoby postupem koroze. Předpokládáme tedy tenkostěnnou tlakovou nádobu, kde se membránové napětí rovná k.(e+c(t)) , kde k je převodní konstanta. Převodní konstanta v sobě obsahuje složku síly [N] a délky [mm], tj. druhého rozměru průřezu. Zatěžovací cyklus se započtenou korozí je na Obr.3 Je zde možnost vytvořit „součinitel korozního/erozního přídavku“ s tím, že nový součinitel ekvivalentního namáhání γfat nebude reflektovat zesílení tloušťky stěny tlakového zařízení korozním přídavkem. Tento součinitel bude závislý na zlomku Můžeme tedy napsat γfat, původní = γfat . γc Potom konečný vzorec bude funkcí Konečný konkrétní vliv správného započtení koroze závisí na konkrétním tvaru a hodnotách napětí znázorněných na obrázku výše uvedeném. V případě zohlednění celkové životnosti tlakové sestavy se musí brát v úvahu únavová únosnost i koroze materiálu. Teprve zohlednění jejich kombinace nám dává představu o jejich reálné životnosti. Druhy zatěžovacích cyklů v tlakové sestavě Ve výše zmíněných harmonizovaných normách je uvedena nutnost výpočtu pro cyklické namáhání, tj. výpočet únavové únosnosti pro větší počet cyklů než je 500 eventuelně 1000. Výsledkem dosti složitého výpočtu je dovolený počet zatěžovacích cyklů. Protože uvedené musí být spočítáno pro každý konstrukční uzel tlakové nádoby a potrubí zvlášť, je zde uvedeno hned několik čísel. Z těchto čísel se vybere to nejmenší. Co však si má revizní technik s tímto číslem počít? Doporučuji převést počty cyklů na životnost zařízení udávanou v letech. Životnost zařízení v rocích nebo hodinách lze odečíst z následující tabulky na základě znalosti počtu dovolených zatěžovacích cyklů a četnosti náběhu provozu zařízení za rok. Toto platí za předpokladu, že zařízení není zatěžováno vloženými cykly způsobené např. kmitáním potrubí nebo častým zavíráním a otvíráním armatur, které není zohledněno v únavovém výpočtu. Pro vyčíslení součinitele ekvivalentního namáhání je třeba znát spektrum zatížení každého prvku tlakové sestavy zvlášť. Pro určení všech potřebných informací navrhuji postupovat takto:

Celková plánovaná životnost tlakové sestavy a údaj s kolika ekvivalentními plnými zátěžovými cykly ročně se počítá by měly být udány již v základní technické zprávě zařízení. Uvedené časové hodnoty jsou v souladu s tabulkou č. 5.3.2.-1 z kapitoly 5.3. týkající se creepu, uvedené normy. Z následující tabulky se odečte celkový počet základních cyklů. Výpočtové zatížení vyjde výpočtem při zadání výpočtového tlaku, výpočtové teploty a vlastní hmotnosti potrubí a tekutiny. Jednotlivé stupně napětí vychází z jednotlivých provozních tlaků, provozních teplot a přítomnosti nebo nepřítomnosti media podle obrázku 2 tj základní zatěžovací cyklus.  Korozní/erozní přídavek se určuje pro celou životnost tlakového zařízení na základě předpokládaného vlivu prostředí. Obvyklá doba životnosti některých tlakových zařízení je takováto:

Pro uhlíkatou ocel bývají korozní přídavky takovéto:

Potom každý další základní cyklus napětí je větší až nakonec dosáhne velikosti korespondujícím s napětím vypočítaným pro provozní tlak a teplotu pro zkorodované tlakové zařízení podle obrázku: Spolupráce výrobce a revizního technika Celková plánovaná životnost zařízení, včetně údaje s kolika náběhy ročně se počítá, by měly být udány již v základní technické zprávě zařízení. Výrobce (nebo projektant) tlakové sestavy na základě těchto údajů od zadavatele (investora) tlakovou sestavu vyrobí (vyprojektuje), ale působení okolí jen předpokládá. A tak předpokládá degradaci materiálu únavou a postup koroze. Neví však, zda budou uvedené jevy postupovat podle předpokladů. Tady by měl výrobce spolupracovat s kvalifikovanou osobou provozovatele nebo osobou, kterou si provozovatel za tímto účelem najímá a tou je revizní technik. Koroze. Již nyní je známo několik způsobů, jak zjistit stav korozního úbytku tloušťky stěny tlakového zařízení (např.měření ultrazvukem). Porovnáním z dokumentací se zjistí, jak koroze postupuje Únava materiálu. Postup únavy není ve všeobecnosti zjistitelný. Je proto nutné se zaměřit na odstranění jevů, které by mohly vést k únavovému lomu, které se v předvýrobních etapách nemohly předpokládat. Mezi nejvýraznější patří kmitání potrubní větvě. Ke kmitání potrubní větve dochází v případě, že některá z vlastních frekvencí potrubní větve je totožná s frekvencí budící. Nejpřirozenější budící frekvence se odvozují z otáček motoru čerpadla nebo kompresoru doplňující tlak media v potrubní větvi. Proto též dále záleží na délce chodu uvedeného motoru v základním cyklu a na tlumení kmitání. Jako prevence únavového lomu slouží:

Dále je nutno provést vizuální kontrolu všech koncentrátorů napětí. Jedná se zde především o materiál ve svarech a v blízkosti svarů, kde se iniciační trhlinka projeví nejprve prasknutím vrstvy nátěru. Než se únavový lom rozvine a dojde k destrukci zařízení, projde těmito několika fázemi, které byly popsány v úvodní kapitole. Zde by mohla přispět k objevení šířící se trhliny metoda akustické emise. Kvalifikovaný revizní technik s těmito znalostmi by mohl přispět k zachycení vady ještě před destrukcí. Chceme-li rozebrat spolupráci revizního technika a výrobce technického zařízení, musíme mít na paměti především odpovědnost výrobce za výrobek v rámci celé jeho životnosti. Z toho vychází i informace, které by měl výrobce zapracovat do technické zprávy nebo jinak předat provozovateli zařízení:

Tyto se nazývají „zbytková rizika“ (myšleno z pozice výrobce). Pro výrobce znamená spolupráce s kvalifikovaným revizním technikem větší spokojenost zákazníka – provozovatele, větší rozšíření svého výrobku a ošetření zbytkových rizik, vyplývající z časové degradace výrobku v provozu (tj. především opotřebení materiálu, koroze a únava materiálu). Časovou degradaci výrobku může výrobce předpokládat jen v určitých mezích, za určitých podmínek. Výrobce též ocení i zpětnou vazbu týkající se závad během provozu, kterou mu revizní technik může poskytnout.       Použitá literatura:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||