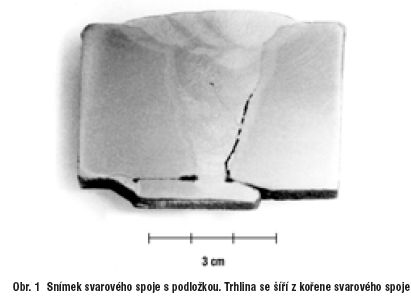

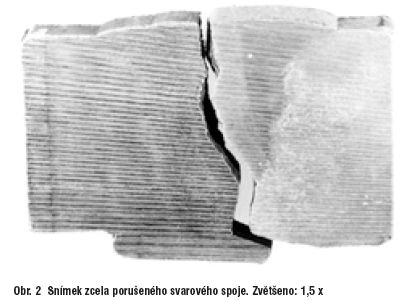

[Tisk] [Poslat e-mailem] [Hledat v článcích] ŽIVOTNOST SVAROVÝCH SPOJŮ TLAKOVÝCH NÁDOB STABILNÍCH - aplikace poznatků při analýze poruchy parního bubnu Datum: 31.10.2005Autor: Prof. Ing. Václav Pilous, DrSc. Zdroj: http://www.tmvydavatelstvi.cz Na stěny tlakových nádob působí plyny a páry o tlaku větším než atmosférickém, nebo kapaliny o tlaku větším než hydrostatickém. Tlaková nádoba musí vzdorovat ukazatelům provozu, které jsou dány pracovní látkou, pracovním přetlakem, pracovní teplotou. Spolehlivě musí odolávat zkušebnímu přetlaku a zkušební teplotě. Tlakové nádoby jsou projektovány a konstruovány podle návrhových norem ČSN nebo EN nebo ČSN EN, které nejsou závazné a doporučují volbu materiálu, výpočet pevnosti, konstrukce, výstroje, výrobu, zkoušení, přejímání a zpracování dokumentace tlakových nádob. Spolehlivost, bezpečnost a životnost tlakových nádob Za účelnou a bezpečnou konstrukci a nezávadné provedení tlakové nádoby odpovídá výrobce. Znamená to, že výrobce musí splnit požadavky spolehlivosti, bezpečnosti a životnosti, kladené na konstrukci a výrobu tlakové nádoby. Přitom spolehlivost tlakové nádoby je schopnost plnit požadovanou funkci za pracovních podmínek po stanovenou dobu. Bezpečnost nádoby je schopnost zachování provozní spolehlivosti po stanovenou dobu s vyloučením havárie. Životnost nádob je schopnost spolehlivé a bezpečné práce po stanovenou dobu [1,2]. Protože norma ČSN 690010 (Tlakové nádoby stabilní) není podle zákona závazná, mohou výrobci tlakových nádob použít konstrukční materiály podle zahraničních norem, i když v normách může být řada nedostatků především v tom, že normy nezohledňují rozdílnost napěťově-deformačního a lomového chování jako přímého důsledku strukturně-fázových charakteristik materiálů. Do popředí se dostávají návrhy konstrukce nádob z vysokopevných ocelí, které v porovnání s ocelemi řady S 235G3 až S 355G3 nabízejí možnost snížení tloušťky stěny nádoby při stejném koeficientu bezpečnosti při zachování její bezpečnosti. V současné době je snaha plného využití koeficientu bezpečnosti vzhledem k použitým jakostním materiálům (ČSN EN 10028 – Materiály pro tlakové nádoby). Přitom ČSN 690010 neuvažuje změnu koeficientu bezpečnosti vzhledem k použitým materiálům, což vede k tomu, že materiály nejsou zcela využity. Z rozboru Weibulových distribučních funkcí spolehlivosti [2], tj. pravděpodobnosti bezporuchového provozu tlakové nádoby, vyplynula skutečnost, že čím větší je požadovaná spolehlivost nádoby, tím vyšší musí být koeficient bezpečnosti, a s tím při stejné tloušťce musí být vyšší pevnost materiálu nádoby. Na druhé straně z rozboru statistického hodnocení závislosti pevnostních hodnot na koeficientu bezpečnosti bylo zjištěno, že čím jsou vyšší pevnostní hodnoty, tím nižší je, z důvodu jejich rozptylu způsobeného metalurgickým procesem, koeficient bezpečnosti. Je tudíž zřejmé, že východiskem z dané situace je závěr z rozboru distribuční funkce, který vede k logické úvaze, že čím je nižší rozptyl pevnostních hodnot, tím je bezpečnost vyšší. Pokud se podaří snížit rozptyl pevnostních hodnot a dosáhnout stavu, že pevnostní hodnoty budou vždy vyšší než dovolené hodnoty působícího zatížení, potom potlačíme pravděpodobnost vzniku lomu na minimum za současné možnosti zvýšení bezpečnosti tlakové nádoby. Je přirozené, že zpracovatelé návrhové normy pro tlakové nádoby vycházeli z údajů výrobců ocelí vyráběných především ingotovou technologií s větším rozptylem mechanických vlastností po průřezu a délce rozválcovaného ingotu. Potom je obtížné výrazně využít koeficient bezpečnosti. V současné době, s využitím konvertorově vyráběných a plynule odlévaných s následným řízeným válcováním a ochlazením mikrolegovaných jemnozrnných ocelí pro tlakové nádoby podle ČSN EN 10024 (jemnozrnné oceli pro tlakové nádoby), lze při výpočtu nádob uvažovat v návaznosti na tavbové analýzy velmi malý rozptyl mechanických vlastností ocelí, což vede k možnosti většího využití koeficientu bezpečnosti podle druhu použitých ocelí. V práci [2] je uvedeno, že dokonalá znalost výsledků tavbové analýzy a rozptylu mechanických vlastností oceli vedla k vyššímu využití koeficientu bezpečnosti o 20 %, což se projevilo na snížení tloušťky stěny nádoby o 12,5 % a ve značných materiálových úsporách. V moderních výpočtech tlakových nádob je důležitá oblast pojednávající o souvislosti koeficientu bezpečnosti a spolehlivosti s pravděpodobností bezporuchového provozu (možnosti vzniku poruchy). V uvedené oblasti lze pokládat za velmi důležitou část pojednávající o vlivu lomové houževnatosti, rychlosti šíření a kritické velikosti trhliny za provozních podmínek na spolehlivost, bezpečnost a životnost nádob. Je potřebné, s využitím moderních metod zkoušení, stanovit velikost trhliny a koeficient bezpečnosti vůči kritické délce trhliny. V této oblasti lze pokládat za prioritní výpočet kritické velikosti trhliny v návaznosti na hodnotu faktoru intenzity napětí, počítanou s uvážením vztahu Další důležité kriterium je stav vrubové houževnatosti (nárazové práce – KCV) při tlakové a pracovní zkoušce. V případě nízké hodnoty KCV je nutné tlakovou zkoušku uskutečnit za vyšší teploty (max. 50 °C) a předejít tak možnosti enormního šíření trhliny. Rovněž tak je nutné tlakově zatížit nádobu až za teploty, za které hodnota vrubové houževnatosti oceli je v oblasti houževnatých (semihouževnatých) lomů. Z výše uvedených poznatků vyplývá, že v oblasti bezpečnosti provozu nádob lze upřesnit úlohu koeficientů bezpečnosti podle stávajících norem ČSN 690010 v případu aplikace statistické interpretace koeficientů bezpečnosti a tím i spolehlivosti dané minimalizací hodnoty rozptylu pevnostních charakteristik materiálu, znalostí působícího zatížení a minimalizací velikosti přípustné vady (zvýšení kvality a kontroly výroby). Další postup je účast na vytváření nových a dodatkových EN, kde je nutné výše uvedené poznatky uplatnit. Vyžaduje to však aktivní účast na zasedáních evropských normalizačních komisí, na kterých je jedině možné nové poznatky prosadit. Dosud nebylo pojednáno o důsledku tepelného zpracování a provozních podmínek na degradaci strukturní stability materiálu a svarových spojů. Lze předpokládat, že u tlakových nádob pracujících v oblasti tepelně aktivovaných dějů dojde k difúzním procesům především uhlíku a dusíku s následným snížením bezpečnosti a spolehlivosti tlakových nádob. Degradační procesy mechanismem stárnutí se projevují v oblastech 180 až 250 °C. Oduhličená a nauhličená pásma se vytvářejí za teplot vyšších než 350 °C [1]. Aplikace poznatků při analýze poruchy parního bubnu Z hlediska oprav tlakových nádob stabilních se velmi kladně uplatňuje postup, který uvažuje s kritickým rozměrem trhliny s tím, že kritický rozměr trhliny by měl být větší než je tloušťka stěny tlakové nádoby. Identifikací unikajícího média lze zabránit destrukci nádoby. Dalším důležitým poznatkem je uskutečnění tlakových zkoušek a provoz nádoby v oblasti houževnatých lomů použitého materiálu. Výše uvedená doporučení z hlediska dosažení požadované spolehlivosti, bezpečnosti a životnosti tlakové nádoby byla aplikována při návrhu opravy poruchy parního bubnu. Parní bubny a tlakové generátory jsou důležitými součástmi energetických zařízení. Parní bubny jsou vyráběny z materiálů podle ČSN 980010 z uhlíkových nebo nízkolegovaných pokud možno mikrolegovaných jemnozrnných normalizačně žíhaných ocelí. Parní buben, který je analyzován v práci, byl provozován se jmenovitou teplotou páry 248 °C a se jmenovitým (pracovním) tlakem 3,87 MPa. Buben měl průměr 2000 mm, délku 8100 mm, tloušťku stěny 40 mm, obsah 22,6 m3 a hmotnost 22,1 t. Byl vyroben z oceli ČSN 413 126.5 (normalizačně žíhaný a popuštěný stav) o chemickém složení (hm.%) pláště 0,20C, 1,20Mn, 0,27Si, 0,12Cr, 0,16V a den 0,20C, 1,22Mn, 0,26Si, 0,17Cr, 0,15V s tím, že obsah nečistot a Alkov odpovídal požadovaným hodnotám. Hodnoty meze kluzu se pohybovaly mezi 432-456 MPa, meze pevnosti mezi 584-607 MPa. Hodnoty tažnosti byly 22-23 % a tvrdosti 178-180 HB, tudíž byly velmi vyrovnané. Parní buben byl vyroben ze svařených prstenců, které byly přivařeny k vylisovaným víkům. Pro svařování spoje byly z vnitřní strany použity elektrody E-B 303, z vnější strany byl spoj svařen pod tavidlem elektrodovým drátem A 202 v kombinaci s tavidlem F 102. Po svařování byly svarové spoje tepelně zpracovány za teploty 650 °C po dobu 3 hodin s ochlazením v peci [3]. Provozní teplota (248 °C) je pod oblastí tepelně aktivovaných dějů, tj. nelze očekávat intenzivní difúzní procesy a svarový spoj lze hodnotit jako stabilní za provozních podmínek. Z výrobního a poté z provozního hlediska lze však očekávat při daných tlouš8kách svarových spojů možnost výskytu trhlin (prasklin) za studena, které vznikají synergickým působením difúzního vodíku, tvrdé mikrostruktury citlivé na vodík a tahových napětí, které jsou vždy přítomné jako zbytkové stavy napjatosti po svařování [4]. Po svařování je z výše uvedených důvodů nutné svarové spoje tepelně zpracovat žíháním za teploty 620 °C a dosáhnout tak vyrovnaného stavu napjatosti. Kritická trhlina byla zjištěna při pravidelné defektoskopické kontrole svarových spojů ultrazvukovou metodou přístrojem USL 32 a kontinuálním sledováním šíření trhlin metodou akustické emise systémem SANV – 16 s využitím 12 snímačů akustické emise rozmístěných po obvodu svarového spoje [5]. Výsledky první etapy šíření vady zjištěné monitorováním signálů akustické emise po dobu 1 měsíce ukázaly na trvalý nárůst vady přímo v oblasti závěrného obvodového svaru bubnu. Bylo konstatováno, že trhlina se šíří z kořene spoje mezi dnem a pláštěm bubnu a to v závěrném spoji, který byl svařen na podložný pásek automaticky pod tavidlem z vnější strany svarového spoje. Výsledky druhé etapy monitorování po dobu 6 měsíců potvrdily zpočátku nárůst emisních událostí skokem, s následným snížením celkové emisní aktivity. Ve třetí etapě monitorování po dobu 1 měsíce došlo k dalšímu nárůstu vady skokem s četnějším polem emisních událostí s následným odstavením bubnu. Snímek z části porušeného svarového spoje, ze kterého je zřejmé šíření trhliny z kořenu svaru, je na obr. 1, snímek zcela porušeného svarového spoje je na obr. 2.

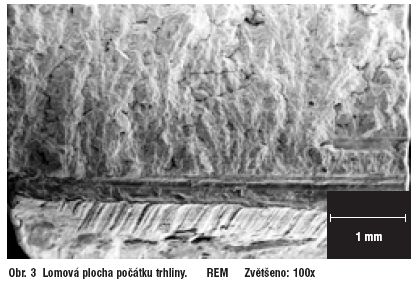

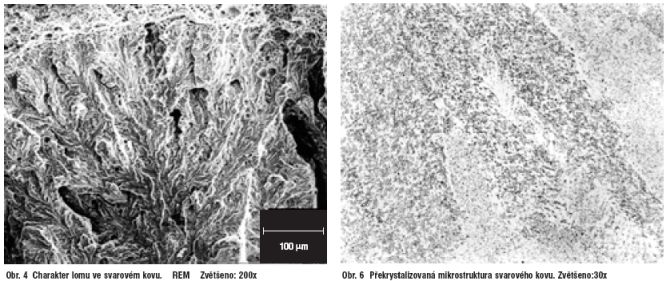

Fraktografický rozbor porušeného svarového spoje uskutečněný elektronovým rastrovacím mikroskopem JEOL JSM 840/LINK prokázal, že iniciace trhliny nastala v kořenu svaru a trhlina se šířila podél svarového rozhraní mezi základním materiálem a svarovým kovem [3]. Z počátku byl povrch trhliny relativně rovný, jakmile se však trhlina začala odklánět od rozhraní do svarového kovu, začala se nerovnost jejího povrchu zvětšovat, a stala se více reliéfní. Silné zoxidování povrchu svědčí o tom, že trhlina se šířila po celou dobu provozu až do úplného porušení svarového spoje. Mikrofraktografická analýza byla uskutečněna na rastrovacím elektronovém mikroskopu REM na odrezené lomové ploše. Lomová plocha trhliny je na obr. 3. Z analýzy lomových ploch vyplynulo, že na povrchu lomu v důsledku styku s vodou proběhla především oxidační koroze. Vliv korozního poškození byl značný, a to především v první polovině celkové délky trhliny což potvrzuje, že první a druhá časová fáze šíření trhliny byly delší než fáze třetí, která vedla ke konečnému poškození.

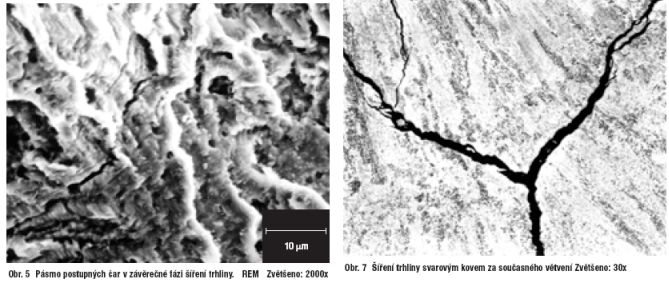

Z čitelnosti lomové mikromorfologie první poloviny délky trhliny je zřejmé, že se jedná o lom transkrystalický a nikoli o lom interkrystalický. Na lomové ploše jsou zřetelné říčkovitě uspořádané fazety podobné typu transkrystalického štěpného porušení (obr. 4). Tento charakter lomu zůstává zachován i na zbývajících lomových plochach. V oblasti pokročilejší fáze poškození lze identifikovat náznaky čar únavového porušení charakterizovaného striacemi. Pásmo postupových čar je dobře identifikovatelné při větším zvětšení z obr. 5. Z fraktografické analýzy vyplynulo, že lom vycházel z vnitřní strany bubnu. Lom byl iniciován nedostatečně provařeným kořenem svaru typu V s podložkou. Nedostatečné provaření kořene svaru představovalo od počátku provozu tlakové nádoby prvotní technologickou vadu typu trhliny, nacházející se na rozhraní svarového kovu a základního materiálu. Dá se přitom usoudit, že na čele této vady typu trhliny působilo od samého začátku exploatace bubnu napětí orientované přibližně kolmo na svarové rozhraní, pod jehož účinkem se zmíněná trhlina začala šířit. Podpůrným účinkem pro její šíření zde byla současně za zvýšených teplot působící oxidační koroze.

Metalografická analýza ukázala, že hodnocený svarový spoj se skládal z 10 svarových housenek s výraznou dendritickou strukturou. Pod jednotlivými housenkami lze pozorovat mikrostrukturu překrystalizovanou pouze teplem vneseným housenkou (obr. 6). Trhlina vybíhá z neprovařeného kořene svaru, který působil jako koncentrátor napětí a v první fázi se šíří v oblasti spoje svarovým kovem a tepelně ovlivněnou zónou v délce cca 1 mm (obr. 1, 2). Poté se trhlina šíří svarovým kovem (obr. 7) za současného větvení. Povrch všech trhlin je zoxidován. Z hlediska posouzení stavu spoje po svařování jsou zkoušky tvrdosti rozhodujícím ukazatelem. Ke zkouškám tvrdosti byl použit mikrotvrdoměr WOLPERT s digitálním záznamem změřených hodnot. Měření proběhlo u vzorku, u něhož nedošlo k závěrečnému dolomení trhliny. Tvrdost byla měřena podle Vickerse HV1. V přechodové zóně kořenové housenky byla zjištěna ve svarovém kovu tvrdost 272 HV1 a v základním materiálu 165-171 HV1. Maximální tvrdost svarového kovu byla 293 HV1. Přibližně uprostřed výšky V svaru bylo v přechodové zóně svarového kovu zjištěno maximum tvrdosti 293 HV1. V okolí vnějšího okraje V svaru bylo v přechodové zóně ve svarovém kovu zjištěno maximum tvrdosti 273 HV1. Technologie opravy kotlového bubnu Oprava byla provedena ve shodě se všemi normami, standardy a předpisy, souvisejícími se spolehlivým provozem kotlového bubnu. Přitom oprava musela být provedena v souladu s ČSN 070622 – Výroba parních kotlů a řádně musely být zaznamenány výsledky zkoušek uskutečněné na zkušebním vzorku včetně jejího průběhu. Veškeré použité materiály odpovídaly z hlediska vstupních zkoušek požadavkům daným zákonem ČR č. 22/97 Sb. 172 - 178, a o výsledcích bylo vydáno „Prohlášení o shodě“. Veškeré údaje byly zapsány do revizní knihy bubnu s tím, že celý průběh opravy byl sledován inspektorem Institutu technické inspekce. Svarové plochy byly opracovány mechanicky tak, aby vznikl nepravidelný X úkos z vnitřní strany o úhlu 60 ° do hloubky 4 – 5 mm. Vnitřní úkos zajistil dokonalé provaření kořenu zevnitř bubnu, který je určující z hlediska potlačení možného vzniku trhliny při případném „momentovém“ namáhání svaru přivařeným dnem bubnu. Kořen byl svařen s převýšením s využitím „žíhacích“ housenek, které byly kladeny přesně na hranu krycí vrstvy svarového kovu s cílem vyžíhat původní teplem ovlivněnou oblast základního materiálu. Ohřev před svařováním vnitřního svaru byl v místě spoje na teplotu 150 – 200 °C a po vyrovnání teplot byla teplota před vstupem svářečů do bubnu snížena na 100 °C. Svařování proběhlo s využitím přerušovaného chodu polohovadla ručně elektrodami OK 48.00 do úžlabí způsobem vzájemného žíhání již navařených housenek. Po svařování vnitřního svaru byla teplota udržována na 100 °C, za které byl vybroušen spoj z vnější strany bruskou na čistý kov (včetně stehů). Před svařováním spoje z vnější strany byla teplota předehřevu zvýšena na 200 – 250 °C s tím, že bylo svařováno vysušenými bazickými elektrodami E – B 303 s teplotou interpassu 250 °C. Po dohřevu na teplotě 150 – 200 °C po dobu 30 minut (mezioperační teplota) byl svarový spoj ohřát na teplotu 300 – 320 °C a žíhán po dobu 60 minut. Při svařování byly využita funkce žíhacích housenek a po svařování mezižíhání. V závěru technologického postupu byl svarový spoj žíhán za teploty 630 °C po dobu 4 hodin (tlouš8ka 40 mm), pozvolně ochlazen na teplotu 150 °C a poté byl ochlazen na vzduchu na teplotu okolí. Za teploty okolí byly uskutečněny všechny předepsané kontrolní operace. O průběhu svařování a výsledku defektoskopických zkoušek bylo vydáno Prohlášení o shodě. Zhodnocení dosažených výsledků Z analýzy porušeného obvodového svarového spoje vyplynulo, že k iniciaci trhliny došlo v kořenu závěrného V svaru s podložkou, svařeného pod tavidlem v celém průřezu z vnější strany. Svar byl umístěn mezi pláštěm a víkem parního bubnu. Bylo zjištěno, že kořen svarového spoje byl nedostatečně provařen. Magistrální trhlina, iniciovaná technologickou vadou neprůvaru kořene svaru, se šířila nejprve po svarovém rozhraní, od kterého se postupně odklonila do svarového kovu. Větvení magistrální trhliny svědčí o proměnlivém zatěžování, což bylo potvrzeno fraktografickým rozborem. Šíření trhliny probíhalo z iniciace vrubového účinku (neprovařený kořen) únavovým mechanismem pod napětím za zvýšených teplot za spolupůsobení oxidační koroze. Důležité jsou výsledky vyplývající z rozboru tvrdosti napříč porušeným svarovým spojem. Bylo zjištěno, že v přechodu svarové housenky do základního materiálu byla tvrdost 272 – 293 HV1 a rovněž tak v tepelně ovlivněné oblasti 273 HV1. Zjištěné hodnoty tvrdosti jsou vysoké v porovnání s hodnotami základních materiálů pláště a víka bubnu, které vykazovaly tvrdost 165 až 171 HV1. Je tudíž pravděpodobné, že závěrný porušený spoj nebyl dostatečně tepelně zpracován podle předepsaného postupu žíhání ke snížení pnutí po svařování. Podle výsledků analýzy porušeného svarového spoje byla navržena technologie opravy (pWPS) tak, aby byl potlačen vrubový účinek kořene na minimum (X svar), aby byla snížena tvrdost v přechodové oblasti spoje a aby byl zcela vyloučen vznik trhlin. K dosažení uvedených předpokladů bylo vyloučeno drážkování uhlíkovou elektrodou z důvodu vyloučení možnosti nauhličení úkosových ploch a vyloučení vzniku tvrdé mikrostruktury zákalného charakteru, citlivé na účinek difúzního vodíku a na tahové pnutí /4/. Byl využit příznivý vliv kaskádového svařování (vzájemného žíhání již navařené housenky teplem druhé housenky), které lze při ručním svařování dobře uskutečnit. Dále metody vlivu žíhacích housenek navařených na hranu krycí vrstvy svarového kovu s cílem vyžíhat (pod teplotou A1) původní teplem ovlivněnou podhousenkovou oblast. Při svařování interpass teplota nepřekročila 250 °C s cílem minimálního zhrubnutí struktury tepelně ovlivnění oblasti a dále zabránění stabilizace zbytkového austenitu ve svarovém kovu spoje [1]. S využitím doporučení ke svařování podle ČSN EN 1011-2:2002 a DVS 1702 [6] byla při svařování aplikována synergie teploty předehřevu s tepelným příkonem s tím, že byl využit podle rozboru diagramu rozpadu podchlazeného austenitu „Koncept 8/5“, tj. ochlazovací doby 16-20 sec. v intervalu teplot 800-500 °C což zaručuje při ochlazování tvorbu požadované struktury ve svarovém kovu a v přechodových oblastech oceli 13 123. Uvedené doby ochlazování v intervalu teplot 800 až 500 °C lze při ručním svařování spolehlivě dosáhnout aplikací teploty předehřevu 200 °C spolu s tepelným příkonem 20 kJ/cm. Uvedeným postupem svařování lze získat ve svarovém kovu a v přechodech hodnoty tvrdosti 165 až 190 HV1, což odpovídá tvrdosti základních materiálů. Tepelné zpracování za teploty 650 °C (4 hod.) vede k odstranění špiček napětí v kořeni svarového spoje. Uvedeným postupem svařování byly dosaženy požadované mechanické vlastnosti ve svarovém spoji a to v rámci hodnocení zkušebního spoje, svařeného podle parametrů daných pWPS, transformovaných doporučeními a protokoly WPAR, upravujícími postup pWPS [7] podle výsledků akreditované zkušebny ŠKODA VYZKUM, s.r.o. na WPS. K tomu bylo vydáno Prohlášení o shodě potvrzující, že postup je v souladu s harmonizovanými normami a se zákonem č. 22/97. Je samozřejmé, že opravu může provést pouze závod, který pracuje dnes ve shodě s ČSN EN ISO 9001:2001. Ocel 13126.5 má vyšší přechodovou teplotu houževnato-křehkého lomu T50%, houževnatosti 42 J.cm-2, což v přepočtu na kontrolní hodnotu faktoru intenzity napětí udává hodnotu 165 Mpa . m1/2 Podle katalogových hodnot oceli 13126.5 je udávána hodnota 150 MPa. Potom je možné odhadnout kritickou délku trhliny ak = 44 až 48 mm, což bylo ověřeno též laboratorní zkouškou. Z citované úvahy vyplynulo, že je splněna koncepce úniku media před havarijním poškozením (leak before break), což zabezpečí, že v provozu se netěsnost (šíření trhliny přes tlouš8ku stěny 40 mm) zjistí dříve, než se trhlina rozvine do křehkého lomu. Při součiniteli bezpečnosti 2,4 může velikost defektu (ak) dosáhnout 18,3 mm. V návaznosti na teplotu T50% lze doporučit min. zkušební teplotu 20 °C. Závěr V práci je aplikačním způsobem pojednáno o vlivu lomové houževnatosti, šíření a kritické velikosti trhliny na spolehlivost, bezpečnost a životnost tlakové nádoby a tím i na koeficient bezpečnosti. V oblasti aplikace koeficientu bezpečnosti vůči kritické velikosti trhliny je přikládán důležitý vztah kontrolující hodnotu faktoru intenzity napětí v návaznosti na hodnotu vrubové houževnatosti z hlediska stability použitých ocelí a svarových kovů s tím, že kritický rozměr trhliny i po určité době provozu by měl být větší než je tlouš8ka nádoby. Předurčuje to výši teploty tlakové zkoušky, která by měla být uskutečněna za teploty v oblasti houževnatých lomů (max. 50 °C). Poznatky byly aplikovány při analýze porušení svařovaného parního bubnu. Výsledky analýzy potvrdily, že k iniciaci porušení obvodového svarového spoje mezi víkem a pláštěm bubnu došlo v kořeni svarového spoje, který nebyl dobře provařen. Trhlina se šířila přes tlouš8ku stěny únavovým mechanismem pod napětím za zvýšených teplot za spolupůsobení koroze s tím, že nedosáhla kritické velikosti. V uvedeném případu je kritická velikost trhliny větší než je tlouš8ka stěny tlakové nádoby. Z hodnot tvrdosti vyplynulo, že jedna z příčin šíření trhliny byla zvýšená tvrdost svarového spoje, což svědčí o jeho nedostatečném tepelném zpracování po svařování. Svarový spoj byl opraven podle výsledků zkoušek, provedených podle ČSN EN 288 a ověřených pracovní zkouškou v závodě, který opravu prováděl. Oprava byla ukončena defektoskopickými zkouškami a bylo vydáno Prohlášení o shodě potvrzující, že výsledky opravy jsou ve shodě se zákonem č. 22/97 ČR, což je potvrzeno devítilétým bezporuchovým provozem opraveného parního bubnu. Literatura [1] Pilous,V. – Stránský, K.: Návary a svarové spoje konstrukčních ocelí, VSP, a.s., D01 Plzeň, 1993, 451 stran. [2] Pacholková, Š.: Metody tvorby disignových kriterií, Disertační práce, VŠB-TU Ostrava, 2002, 209 s. [3] Pilous, V. – Stránský, K. – Krumpos, J.: Výzkumné práce v rámci grantu – Škoda Výzkum, s.r.o. Plzeň, 1998. [4] Hrivňák, I. – Élesztös, P. – Sklenár, F. – Böhm, _.: Zváranie – Svařování, 47 1998, č. 7, s. 155, č. 9, s. 203. [5] Svoboda, V.: Hodnocení svarů metodou akustické emise. Montážní servisní spol. s r. o. Praha, 1998, 8 stran. [6] ČSN EN 1011-2. 2002 Obloukové svařování feritických ocelí.

| ||||||||||||||||||||||||||||||||||||||||||