Vytištěno z internetového portálu TLAKinfo (www.tlakinfo.com), dne: 26.10.2025

zdroj: http://www.tlakinfo.com/t.py?t=2&i=1845

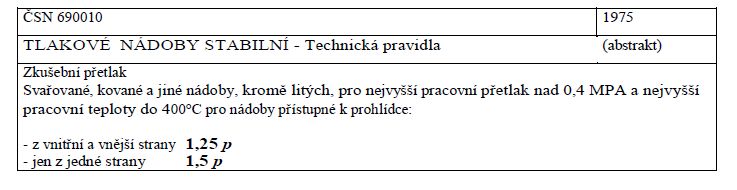

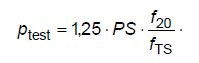

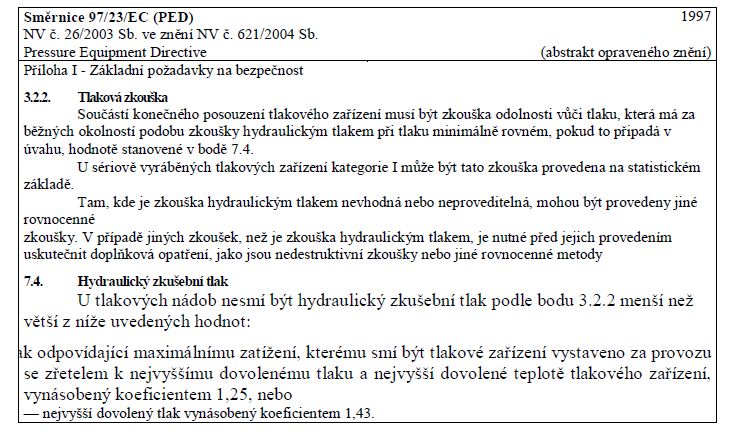

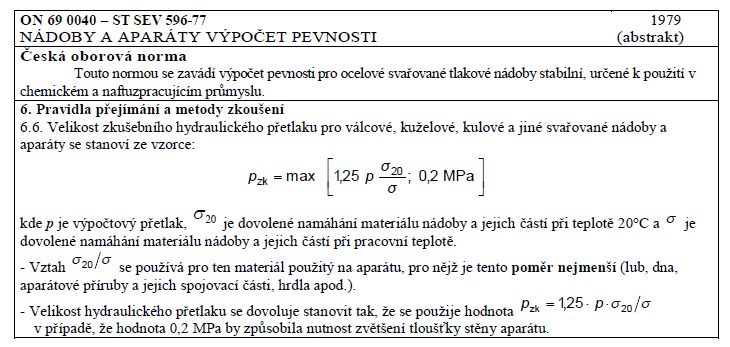

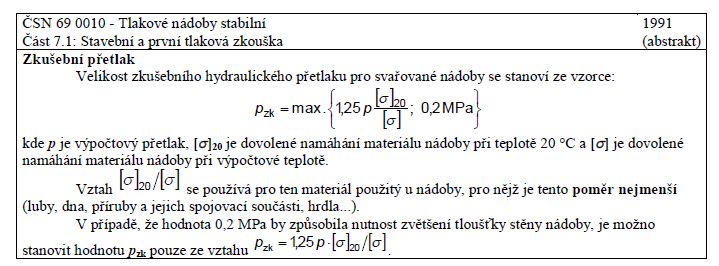

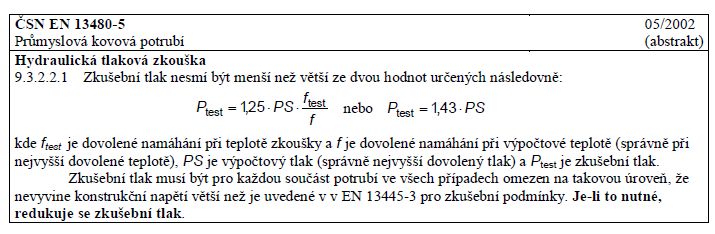

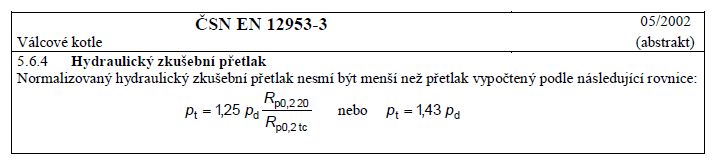

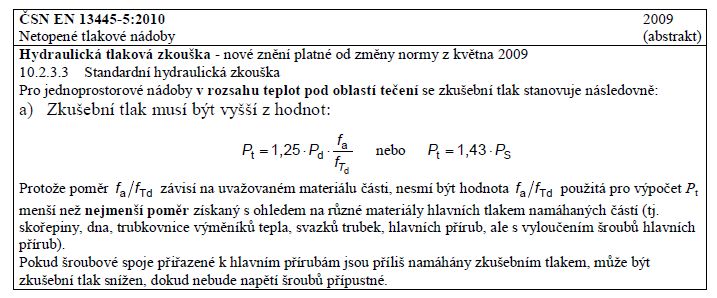

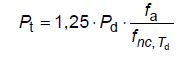

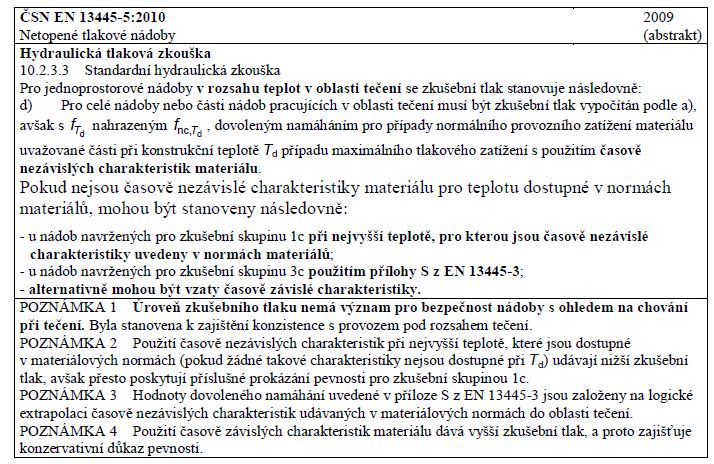

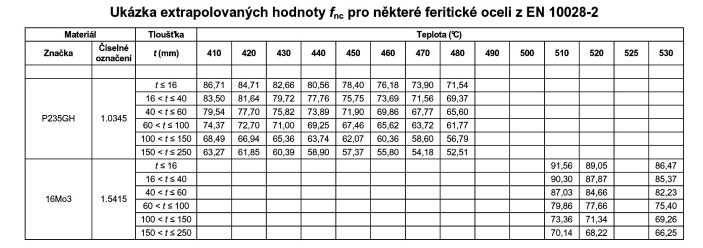

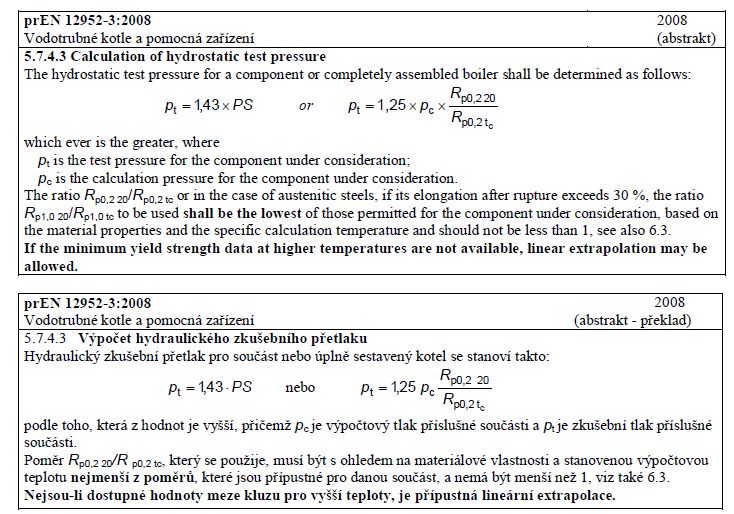

TLAKOVÉ ZKOUŠKY TLAKOVÝCH ZAŘÍZENÍ PODLE 97/23/EC – PED A EN NOREM Datum: 14.11.2011Autor: Ing. Milan Babinský, CSc Zdroj: Sborník technické konference - Hrotovice 2011 Příspěvek obsahuje přehled problematiky tlakových zkoušek tlakových zařízení. Zabývá se celkovou koncepcí tlakové zkoušky a to jak z hlediska výpočtu hodnoty zkušebního přetlaku, tak i návaznosti na dodržení předepsané bezpečnosti při provádění tlakové zkoušky. V návaznosti na tuto metodiku se dále uvádí i přehled vývoje jednotlivých přístupů k provádění tlakových zkoušek. Srovnává se přístup podle PED s vývojem za posledních 30 let. Úvod Tlaková zkouška podle PED (směrnice 97/23/EC) je součástí konečného posouzení tlakového zařízení. Posuzuje tlakové zařízení z hlediska jeho odolnosti vůči tlaku a za normálních okolností se provádí tlakem hydraulickým. U sériově vyráběných tlakových zařízení může být podle různých předpisů prováděna i na statistickém základě. Těmto zkouškám hydraulickým tlakem se věnuje následující příspěvek. Přestože ve směrnici PED nezaznamenal přístup k provádění tlakové zkoušky od roku 1997 žádný vývoj, v harmonizovaných normách k této směrnici tomu bylo zcela jinak. Např. v normě EN 13445 pro netopené tlakové nádoby se výpočet a celkový přístup k provádění tlakové zkoušky od prvního vydání normy v roce 2002 změnil celkem 4-krát, a to zcela zásadně. Poslední radikální změna přístupu nastala změnou z roku 2008 a následnou revizí celé normy v roce 2009, do které byly všechny předchozí změny a opravy včleněny. Tímto vývojem se hlavní předpis (norma) na tlaková zařízení harmonizovaná k PED „zařadila“ zpět do klasické filozofie tlakové zkoušky a metodika těchto zkoušek začíná být v různých předpisech navzájem kompatibilní. Přesto téměř každý v současnosti používaný předpis přistupuje k tlakové zkoušce poněkud jinak, a proto nejdříve popíšeme „filozofický“ základ tlakové zkoušky. Míní se zde určení velikosti tlaku, kterým se má tlaková zkouška provádět. A zde narazíme na velké rozdíly, a to i v nedávné době. Vývoj přístupu k provádění tlakové zkoušky Podíváme-li se na náš základní standard pro stavbu tlakových nádob, který se používal od 60. let až do roku 1991, zjistíme, že velikost zkušebního tlaku pro tlakovou zkoušku byla nezávislá na provozní teplotě zařízení a odvozovala se pouze od tlaku. Takovéto pojetí tlakové zkoušky můžeme nalézt ve všech tehdy používaných předpisech, např. pro stavbu kotlů a potrubí, ale i v zahraničních předpisech, zejména německých AD-Merkblatt a TRD. Tyto přístupy teplotně nezávislého stanovení zkušebního tlaku se bohužel používaly až do přelomu tisíciletí a někde dokonce i po roce 2000. Používaly se zde hodnoty zkušebního přetlaku 1,2p, 1,3p a 1,5p .  Základním účelem tlakové zkoušky je prověření zařízení, zda je schopno odolávat tlaku, a ne prověření „těsnosti“. A to byl problém této koncepce takové tlakové zkoušky. Podívejme se na tlakovou zkoušku z pohledu prověření pevnosti tlakového zařízení. Již od roku 1972 u nás pro zařízení chemického a petrochemického průmyslu (nové předpisy – od roku 1991 převzaté i do obecné ČSN 69 0010) platí koncepce, kdy se únosnost nádoby nebo její části odvíjí od mezního stavu plastické únosnosti, která je i koncepcí nových evropských norem EN pro dimenzování tlakových zařízení, a to zejména EN 13445 pro netopené tlakové nádoby [5] a EN 13480 pro průmyslová kovová potrubí [6]. Základní bezpečnost proti tomuto meznímu stavu plastické únosnosti pro provozní zatížení je dána součinitelem bezpečnosti 1,5. Tato bezpečnost, která je u membránových částí (válcové, kulové a kuželové pláště) zároveň bezpečností proti napětí na mezi kluzu, se používá prakticky ve všech světových předpisech pro dimenzování tlakových nádob. Při tlakové zkoušce musíme nádobu zkoušet samozřejmě tlakem vyšším, než je tlak provozní. Požadovaná hodnota součinitele bezpečnosti při tlakové zkoušce se pohybuje v rozmezí 1,05 – 1,1. V téměř všech předpisech, včetně českých, se v posledních letech používala hodnota součinitele bezpečnosti 1,1. To znamená, že zkušební tlak může dosahovat maximálně hodnoty 1,5/1,1 p, tedy 1,36p (p – dovolený tlak). Pro zajištění jisté rezervy v bezpečnosti tlakové nádoby při tlakové zkoušce se používají v předpisech hodnoty 1,25p až 1,3p. Nově se v EN předpisech [5] přistoupilo ke snížení požadovaného součinitele bezpečnosti pro tlakovou zkoušku na hodnotu 1,05. Tomu odpovídající maximální násobek přetlaku pro tlakovou zkoušku je 1,43p. Podíváme-li se na původní koncepci tlakové zkoušky z 60. let, zjistíme, že pro ověření pevnosti tlakového zařízení neobstojí. Zkušební tlak 1,25p, 1,3p nebo i 1,5p není schopen vyzkoušet pevnost nádoby pro provozní zatížení, pokud nádoba pracuje při teplotách vyšších, než řádově 100C. Stěny nádoby jsou dimenzovány pro výpočtové podmínky, tedy i pro výpočtovou teplotu a tomu odpovídající sníženou mez kluzu materiálu. Již při 100oC klesne mez kluzu běžného EN materiálu pro tlakové nádoby P265GH z 265 MPa na 215 MPa a stěna pláště tak musí být o 23 % tlustší. Ještě větší je ovšem poměr mezí kluzu při 400oC, tedy při teplotě kdy přechází výpočet stěny z „elastického“ výpočtu do výpočtu pro creepové chování materiálu. Mez kluzu je 130 MPa a stěna musí být zhruba 2krát tlustší než pro 20oC. Máme-li ovšem 2 krát tlustší stěnu, musíme ji zkoušet i 2 krát větším tlakem, abychom vůbec zkoušeli „pevnost“. Provedení „staré“ tlakové zkoušky tlaky 1,25p, 1,3p nebo i 1,5p není tudíž tlaková zkouška, ale jakási zkouška těsnostní, a to není a nikdy nebylo cílem zkoušky, která se nazývá „tlaková“. Proto, abychom provedli pevnostní tlakovou zkoušku, musíme namáhat stěnu nádoby někde nad jejím provozním tlakem pro danou teplotu zkoušky s omezením mezi 80 – 90% meze kluzu, nově až 95% této meze. Z tohoto rozboru je zřejmé, že bylo nutné opustit zastaralou koncepci určování zkušebního tlaku. Tento princip je také požadován v evropské směrnici 97/23/EC (PED) [1], jejíž „Základní požadavky“ uvedené v příloze I musí tlaková zařízení splňovat (v ČR NV č.26/2003 ve znění pozdějších předpisů [2, 3]). Zkušební tlak podle této koncepce lze popsat následujícím vztahem:  kde PS je nejvyšší dovolený tlak nádoby, který je na nádobě vyznačen, a na který je nádoba dimenzována. Veličina f20 je dovolené namáhání materiálu pro teplotu tlakové zkoušky, fTS je dovolené namáhání materiálu pro nejvyšší dovolenou teplotu. Dalším problémem, který se ve vztazích pro určování zkušebního tlaku vyskytuje, je vlastní tlak a teplota, pro které se celý výpočet provádí. Vycházíme-li z hodnot, pro které se provádí celé předzkoušení a následné přezkoušení nádoby, jsou rozhodující štítkové hodnoty, tedy PS – nejvyšší dovolený tlak a TS – nejvyšší dovolená teplota. Tak je to také požadováno ve směrnici PED. Samozřejmě se i názory na tuto koncepci liší, a to dokonce i v různých evropských normách EN pro stavbu, výrobu a zkoušení tlakových zařízení podléhajících PED, kterých je dnes již více než 15 a všechny obsahují i vlastní stanovení zkušebního tlaku. Při všech výpočtech zkušebních tlaků podle této koncepce, tedy podle vzorce (1) a jemu podobných, je třeba si uvědomit, že obě dovolená namáhání se počítají jako namáhání „konstrukční“, tedy s konstrukčním součinitelem bezpečnosti (standardně 1,5). Dosazované dovolené namáhání při teplotě tlakové zkoušky není tedy dovoleným namáháním „pro“ tlakovou zkoušku se součinitelem bezpečnosti 1,1 nebo 1,05, ale konstrukčním dovoleným namáhání „při teplotě tlakové zkoušky“. Člen 1,43PS má vliv pouze u nádob s nejvyšší dovolenou teplotou přibližně do 100oC a jeho hodnota zároveň přesně splňuje požadovanou bezpečnost EN norem při tlakové zkoušce 1,05.  Tato hodnota (1,05) posouvá dovolené zatížení při tlakové zkoušce o dalších 5% proti dřívějším zvyklostem (1,1), což má za následek další mírné zvýšení trvalých deformací při tlakové zkoušce. Podíváme-li se na skutečný průběh deformace při tlakové zkoušce, dojde při dosažení zkušebního tlaku k mírné trvalé a nevratné deformaci. Tento jev může např. u rovných den způsobit jejich mírné (měřitelné) vyklenutí. Ostatní deformace tohoto typu nejsou v podstatě měřitelné a dosud se nepodařilo stanovit pro tlakové zkoušky odpovídající pravidlo popisující tuto skutečnost. Podmínky typu max. 1% trvalé deformace obvodově na stěně hlavního pláště nejsou příliš vhodné, protože tato deformace nemá většinou téměř nic společného s deformací v uzlech skořepin. Při těchto stavech by byla klenutá dna již předeformována do pseudoeliptických tvarů a rovná dna by vykazovala příliš velkou trvalou deformaci. V Československé republice byla moderní koncepce určování tlaku tlakové zkoušky zavedena již v 70. letech v předpisech pro tlakové nádoby pro chemický a naftuzpracující průmysl. Vzorec (1) sice popisuje správně požadovaný zkušební tlak, ale je bezproblémově funkční jen pro případ, že je nádoba vyrobena pouze z jednoho materiálu. Pokud je plášť nádoby vyroben z více různých materiálů, dostaneme více různých zkušebních tlaků, v závislosti na různých poměrech dovolených namáhání. Pokud bychom použili nejvyšší z nich, musí být pro tento tlak zároveň splněna podmínka, že všechny části nádoby mají proti tomuto tlaku při tlakové zkoušce požadovanou bezpečnost, tedy 1,05 nebo 1,1 podle příslušného předpisu. Z tohoto důvodu zavádí předpis ST SEV a následně i norma ON poměr nejmenší. Tímto přístupem je bezpečnost při tlakové zkoušce zajištěna vždy. Harmonizované normy ke směrnici PED však zavádějí v roce prvního vydání (2002) poměr největší a uvedený „vysoký“ zkušební tlak potom různým způsobem upravují. V následujícím výkladu si ukážeme, že tento „nevhodný“ přístup následně všechny harmonizované EN normy v průběhu 10 let revidovaly, opustily a vrátily se k původní filozofii, tedy k přístupu navrženému již v 70-tých letech v normách ST SEV, tedy i v naší ON 69 0040 platné od roku 1979, která byla v roce 1991 zavedena celostátně jako ČSN 69 0010.  Základní myšlenkou koncepce tlakové zkoušky je, a bylo to tak vždy, že nádoba se dimenzuje pro provoz, a ne pro tlakovou zkoušku. Koncepčně správným řešením je potom při použitý největšího poměru dovolených namáhání snížení zkušebního tlaku. Tímto způsobem byl ve většině EN norem harmonizovaných ke směrnici PED definován zkušební tlak při jejich zavádění v roce 2002. Snížení tlaku se muselo samozřejmě vždy provádět na hodnotu maximálního přípustného tlaku určeného z přípustných tlaků jednotlivých částí nádoby.  Jak již bylo řečeno, koncepce hlavního předpisu harmonizovaného k PED se od roku 2002 postupně měnila, a to až do poslední změny v roce 2008 a následné úplné revize předpisu v roce 2009 (EN 13445:2009). Na tyto změny navazuje i revize normy pro vodotrubné kotle EN 12952, která má být vydána v květnu 2011. Tlaková zkouška podle EN norem v současnosti Dále je uveden současný přehled, jak interpretují směrnici PED hlavní harmonizované normy. V evropské normě pro potrubí EN 13480:2002 odpovídá metoda výpočtu zkušebního tlaku zcela směrnici PED. Zároveň se zde správně připouští nezbytné snížení tlaku, pokud některá z částí nevyhovuje tomuto tlaku s bezpečností 1,05. Výpočet zkušebního tlaku sice řídí obecně všechny poměry dovolených namáhání, ale je-li to nutné z důvodů nesplnění bezpečnosti při tlakové zkoušce, sníží se zkušební tlak na nejvyšší přípustný tlak částí, který nesmí překročit 90 % smluvní meze kluzu 0,2 %. Požadovaný součinitel bezpečnosti při tlakové zkoušce je tedy 1,1.  U válcových kotlů se používá zkrácený poměr dovolených namáhání, ale zde se místo z tlaku PS odvozuje zkušební tlak z konstrukčního tlaku pd . Je zřejmé, že se v jednotlivých harmonizovaných normách sice snažíme splnit směrnici PED, ale ne zcela jednotně. Kromě toho se hodnota meze kluzu dosazuje ne pro konstrukční teplotu, ale pro teplotu výpočtovou. V této normě se místo PS do výpočtu pt dosazuje pd dokonce i ve vztahu pt = 1,43 pd .  Nejrozsáhlejší harmonizovanou normou k PED je EN 13445 pro netopené tlakové nádoby. Původní znění EN 13445:2002 požadovalo výpočet podle maximálního poměru dovolených namáhání. V této normě se v průběhu let 2002 až 2008 řešil problém určování tlaku pro tlakovou zkoušku dokonce několikrát. Předposlední úprava, platná od května 2005, byla dokonce tak přísná, že dovolovala snižování tlaku při tlakové zkoušce jen za velmi striktních podmínek zvyšování rozsahu NDT. Současnou úpravou výpočtu tlaku pro tlakovou zkoušku v EN 13445-5:2009 jsme se vrátily zpět k počátkům. Způsob výpočtu v rozsahu teplot pod oblastí creepu je totožný, až na nepatrné detaily, s výpočtem podle ČSN 69 0010 a tím i s koncepcí založenou v našich předpisech mezi roky 1970 a 1980. Nejmenší poměr dovolených namáhání prakticky zaručuje, že hlavní tlakové nosné části vyhoví při tlakové zkoušce tomuto tlaku s dostatečnou bezpečností. Od této změny je opět tlaková zkouška, z hlediska zkušebního tlaku a bezpečnosti, bezproblémovou záležitostí, jak tomu bývalo před zaváděním EN 13445 v roce 2002. Současný text EN 13445-5 je možné považovat za nejdokonalejší popis stanovení tlaku pro tlakovou zkoušku. Požadavek „… ne menší než nejmenší poměr …“ je zcela přesným vyjádřením požadavku základní koncepce tlakové zkoušky. Takto je definován tlak tlakové zkoušky pro tlakové nádoby skupin 1 až 3 pracující pod teplotami oblasti creepu.  Od zavedení výpočtů pro oblast tečení (creepu) obsahuje norma i řešení pro tuto oblast výpočtových teplot. Zkušební tlak podle 10.2.3.3 d) normy se pro oblast tečení určuje podle vzorce:  kde fnc je dovolené namáhání při teplotě Td , ale stanovené z časově nezávislých charakteristik materiálu. Tato koncepce vychází z poznatku, že úroveň tlaku při tlakové zkoušce nemá žádný vztah k prověření spolehlivosti provozu nádoby v oblasti tečení, protože se zde jedná vlastně o životnost a ne o „pevnost“. Proto bylo ECCC (European Creep Collaborative Committee) navrženo, nezahrnovat časově závislé charakteristiky materiálu do výpočtů tlaků pro tlakové zkoušky a tlakovou zkoušku definovat pouze z časově nezávislých charakteristik materiálu. Tím se výpočet tlaku pro tlakové zkoušky provádí pouze z „pevnostních“ hodnot i pro oblast „creepových“ teplot. Protože hodnoty meze kluzu nebyly pro tyto teploty v materiálových specifikacích uváděny, byly tyto hodnoty ECISS v materiálových specifikacích doplněny (European Committee for Iron and Steel Standardization) a pro ještě vyšší teploty byla doplněna v EN 13445-3:2009 příloha S, která obsahuje extrapolační vzorce pro dopočet dalších mezí kluzu a u austenitických ocelí i mezí pevnosti za vysokých teplot. Kromě extrapolačních polynomů jsou zde obsaženy pro všechny materiály podle EN 10028-2:2008 i vypočítané extrapolované hodnoty v tabulkách. Tyto tabulky uvádějí přímo extrapolované dovolené namáhání fnc. Výpočet podle EN 13445-5:2009 připouští i původní výpočet podle časově závislých materiálových charakteristik.   Obdobným způsobem je připravována i nová revize normy pro vodotrubné kotle EN 12952:2011, která má být vydána v květnu 2011. V části 3 projektu normy prEN 12952- 3:2008 se uvádí výpočet zkušebního tlaku pouze na základě časově nezávislých materiálových charakteristik. Při neexistenci specifikovaných hodnot těchto charakteristik (mezí kluzu) při vyšších teplotách (v oblasti creepových teplot) se připouští dokonce jejich lineární extrapolace z tabelovaných hodnot. Zároveň se zde zavádí také dosazování nejmenšího poměru těchto hodnot.  Závěr Z uvedeného přehledu současné předpisové koncepce a praxe plyne, že se hlavní harmonizované normy ke směrnici PED postupně vrátily k základům koncepce tlakové zkoušky položené již v 70-tých letech za základ ČSN 69 0010. Tím se, doufejme, uzavřela tato etapa vývoje. Příspěvek má být jistou uzávěrkou problematiky, která byla vyvolána radikální změnou názorů pracovní skupiny, která tvoří a udržuje normu EN 13445. Zásadní změna v postoji této normy k problematice zkušebního tlaku přispěla i uživatelům ostatních harmonizovaných norem. Pozn.: Vzhledem k různorodému původu textů byly pro autentičnost ponechány v jednotlivých textech souběžně termíny „tlak“ a „přetlak“. Je samozřejmé, že ve všech případech se jedná o „přetlak“ a termín „tlak“ je zde uváděn pouze z důvodů současného názvosloví v českých textech EN norem pro tlaková zařízení, které je založeno na překladu PED do NV č. 26/2003 Sb. Bibliografie [1] 97/23/EC Council Directive of 29 May 1997 on the approximation of the laws of the Member States concerning pressure equipment (PED - Pressure Equipment Directive)[2] NV č. 26/2003 Sb. Nařízení vlády, kterým se stanoví technické požadavky na tlaková zařízení. [3] NV č. 621/2004 Sb. Nařízení vlády, kterým se mění NV č.26/2003, kterým se stanoví technické požadavky na tlaková zařízení. [4] ČSN EN 764 (69 0364) Tlaková zařízení – Terminologie (Pressure Equipment – Terminology) Část 1 – Tlak, teplota, objem, jmenovitá světlost Část 2 – Veličiny, značky a jednotky [5] ČSN EN 13445:2003 (69 5245) Netopené tlakové nádoby (UFPV - Unfired pressure vessels EN 13445:05-2002), část 1-6. [6] ČSN EN 13445:2010 (69 5245) Netopené tlakové nádoby (UFPV - Unfired pressure vessels EN 13445:07-2009), část 1-6. [7] ČSN EN 13480 Průmyslová kovová potrubí (Metallic Industrial Piping EN 13480:05-2002), část 1 – 7 [8] ČSN EN 12952 (07 7604) Vodotrubné kotle a pomocná zařízení. (Water-tube boilers and auxiliary instalations EN 12952:11-2001), části 1 – 16. [9] ČSN EN 12953 Válcové kotle. (Shell boilers EN 12953:11-2001), části 1 – 14. [10] ČSN 69 0010 Tlakové nádoby stabilní. Technická pravidla. 1991 [11] Babinský M. Přednáškový cyklus "Moderní metody navrhování tlakových nádob", 2003-2011, TConsult Brno [12] Babinský M. Tlakové zkoušky zařízení. Konference TLAK 2007 - Praha [13] prEN 12952:2008 Water-tube boilers and auxiliary installations (Draft prEN 12952-3)  |