[Tisk] [Poslat e-mailem] [Hledat v článcích] Stanoviska ITI Praha v oblasti tlakových zařízení Datum: 6.9.2006Autor: Ing. Roman Řezáč - ITI Praha Zdroj: přednáška TLAK 2006 Podle zákona č. 174/1968 Sb. v platném znění podává ITI Praha jako organizace státního odborného dozoru nad bezpečností vyhrazených technických zařízení odborná a závazná stanoviska o tom, zda jsou při projektování, konstrukci, výrobě, montáži, provozu, obsluze, opravách, údržbě a revizi vyhrazených technických zařízení splněny požadavky bezpečnosti technických zařízení. Ze širokého spektra je v tomto příspěvku zmíněno několik témat z oblasti tlakových zařízení, která byla předmětem stanovisek, vydávaných ITI Praha v minulých letech. Provoz kotlů s občasnou obsluhou Občasnou obsluhou parního nebo horkovodního kotle se rozumí stav, kdy technické zabezpečení kotle a kotelny je na takové úrovni, která umožňuje topiči vzdálit se od obsluhovaného kotle na dobu delší než 5 minut, jak je uvedeno v článku 141 c) ČSN 07 0710. Pro tento způsob provozu se vžilo označení BOsB ( z německého názvu Betrieb ohne ständige beaufsichtingung – provoz bez stálého dohledu). Požadavky na zařízení BOsB nebyly v minulosti řešeny žádným národním předpisem, vycházelo se proto z německé normy TRD 604. V současné době jsou tyto požadavky postupně zaváděny do evropských norem řady ČSN EN 12952 a ČSN EN 12953, které platí pro válcové a vodotrubné kotle. Současným trendem v oblasti provozu parních a horkovodních kotlů je omezit dohled nad kotlem na minimum a ve zbylém čase zaměstnat topiče jinou činností. Z tohoto důvodu jsou nově dodávané kotle často již od výrobce kompletně vybaveny zařízením BOsB a u starších kotlů se toto zařízení dodatečně instaluje. Jednotlivé prvky zařízení BOsB jsou definovány jako bezpečnostní výstroj tlakového zařízení podle nařízení vlády č. 26/2003 Sb. a před uvedením na trh musí být u nich posouzena shoda . Toto schvalování obvykle provádějí autorizované (notifikované osoby). Schválení kotle s BOsB jako výrobku však nemůže dát záruku jeho bezpečného provozu, protože ve výrobním závodě nemůže být kotel vyzkoušen za provozních podmínek a s příslušnými pracovními parametry. Mezi hlavní faktory, ovlivňující bezpečnost zařízení, které je nutno prověřit přímo na místě provozu, patří:

Stanovisko k možnosti provozu kotlů s občasnou obsluhou vydává ITI Praha na základě prohlídky kotelny a kotlů s instalovaným zařízením BOsB, při které se zejména prověřuje:

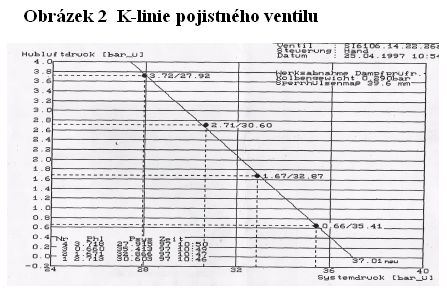

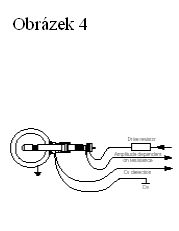

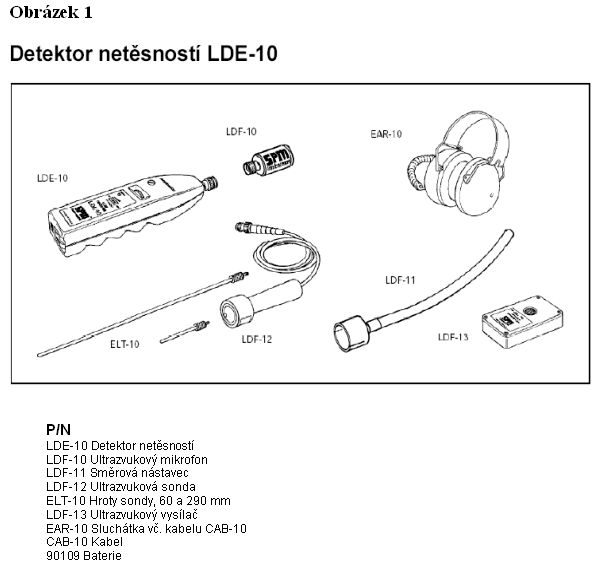

V případě kladného výsledku prohlídky vydává ITI Praha stanovisko, ve kterém se vyjádří k dalšímu provozu kotle s občasnou obsluhou, stanoví interval kontroly a dobu, za kterou se topič musí dostavit ke kotli v případě signalizace zařízení BOsB. Interval kontroly se u současných systémů BOsB pohybuje v rozmezí 8 až 72 hodin. Náhradní a doplňkové způsoby zkoušení tlakových zařízení V praxi nastávají případy, kdy u tlakového zařízení není možno z objektivních důvodů provést revize a zkoušky v rozsahu a způsobem stanoveným příslušnými předpisy. Mezi tyto důvody patří například velký objem zařízení, nedostatečná únosnost základu nebo nosné konstrukce, případně existence vnitřních vestaveb. V této části jsou uvedeny dva méně obvyklé způsoby zkoušení tlakových zařízení, které byly v minulých letech ITI Praha posuzovány. Zkouška těsnosti vakuovým boxem Tato metoda byla uplatněna u velkoobjemového tlakového zařízení dodaného výrobcem na stavbu ve dvou částech. Obě části byly u výrobce podrobeny stavební a tlakové zkoušce. Na stavbě byl proveden montážní obvodový svar, jehož těsnost bylo třeba ověřit, přičemž standardní pneumatická nebo hydraulická tlaková zkouška nebyla vzhledem k charakteru zařízení proveditelná. Na základě zpracované směrnice montážní organizace se přistoupilo k náhradnímu ověření těsnosti svaru vakuovým boxem. Podstatou zkoušky je nanesení pěnotvorného roztoku na zkoušený ohraničený úsek a umístění speciální vzduchotěsné komory ( vakuového boxu ) na tento úsek. Ze strany pozorovatele je vakuový box průhledný. Velikosti zkoušených úseků musí odpovídat rozměrům vakuového boxu a jednotlivé úseky se musí alespoň o 50 mm překrývat. Ve vnitřním prostoru vakuového boxu se vyvine zkušební podtlak (obvykle 0,7 bar) a zkoušený úsek se vizuálně sleduje. případné netěsnosti jsou indikovány trvalým nárůstem bublin pěnotvorného roztoku na zkoušeném povrchu. Zkouška těsnosti s využitím ultrazvukového detektoru netěsností Ruční ultrazvukový detektor netěsností (obrázek 1) je přístroj, který slouží k zjišťování netěsností v tlakových a vakuových systémech. Může být použit při provádění zkoušek těsnosti kapalným nebo plynným médiem případně ve vakuu.  Princip funkce přístroje je založen na detekci ultrazvukových vln generovaných průchodem plynu nebo kapaliny malým otvorem (pórem, trhlinou, netěsností atd.). Ultrazvukový signál je přijímán ultrazvukovým mikrofonem přístroje, zobrazuje se na LED indikátoru a současně je převáděn na zvukové impulsy slyšitelné v reproduktoru nebo ve sluchátkách. Pomocí přístroje mohou být zjišťovány netěsnosti i v prostorech bez tlaku. Pro tento účel je přístroj vybaven ultrazvukovým vysílačem, který se umístí do zkoušeného prostoru a vysílá ultrazvukový signál, který proniká netěsnými místy a z vnější strany je detekován přijímačem (mikrofonem) přístroje. Podle intenzity přijímaného ultrazvukového signálu lze lokalizovat místo netěsnosti. Zkoušení a seřizování pojistných ventilů pomocí K-linií U vysokotlakých systémů je zkoušení pojistných ventilů nadlehčením kuželky spojeno se silnými dynamickými účinky a je provázeno vysokou hlučností. Pro obsluhu představuje tento způsob zkoušení riziko ohrožení zdraví a navíc přispívá ke snížení životnosti a provozní spolehlivosti pojistného ventilu i jištěného zařízení. Z uvedených důvodů doporučují renomovaní světoví výrobci řízených pojistných ventilů provádět seřizování a zkoušky těchto pojistných ventilů při nižších tlacích než otevíracích pomocí tzv. Kennlinií. Firma Josef Faltus – SIGAS, Česká Třebová začala tuto metodu využívat v letech 1995 – 96 při zkouškách a seřizování plnozdvižných pojistných ventilů s přídavným zatížením, jistících tlaková zařízení jaderných i klasických elektráren v České a Slovenské republice a požádala ITI Praha o vydání stanoviska k této metodě. Podstata metody spočívá v tom, že pojistný ventil lze efektivně a spolehlivě vyzkoušet a seřídit při tlaku nižším než je otevírací, například při provozním tlaku. Pro každý pojistný ventil je vytvořena křivka (K-linie), která vyjadřuje vztah mezi předpětím pružiny a silou vyvozenou tlakem média v jištěném prostoru v součtu s tlakem zdvihového vzduchu. Z této křivky lze snadno odečíst hodnoty tlaku zdvihového vzduchu potřebné pro roztěsnění pojistného ventilu při různých tlacích v jištěném prostoru (tzv. systémový tlak). K-linii lze vytvořit buď na zkušebně výrobce nebo přímo u provozovatele na jištěném zařízení. Teoreticky ji lze vytvořit i výpočtem. Na obrázku 2 je znázorněna charakteristická K-linie pojistného ventilu. Na vodorovné ose jsou vyneseny hodnoty tlaku v jištěném prostoru – systémového tlaku, svislá osa vyjadřuje hodnoty tlaku zdvihového vzduchu. Čárkované souřadnice vyjadřují závislost hodnoty zdvihového vzduchu při různých tlacích v systému.

Pojistné ventily s přídavným zatížením jsou vybaveny tlakovzdušným válcem s pístem. Při provozu je v prostoru nad pístem válce udržován přetlak, který zatěžuje kuželku a spolu s pružinou zajišťuje těsnost pojistného ventilu. V prostoru pod pístem válce působí opačnou silou přetlak zdvihového vzduchu. Ventil je ovládán řídicím přístrojem, který slouží k ovládání přídavného zatížení pojistného ventilu. S odstaveným řídicím přístrojem může ventil v přímočinném režimu pracovat pouze v mimořádných případech a na krátkou dobu. Při dosažení otevíracího přetlaku v jištěném systému řídicí přístroj automaticky vypustí stlačený vzduch z prostoru nad pístem tlakovzdušného válce. Tlak zdvihového vzduchu pod pístem spolu s tlakem jištěného média působícího na kuželku překoná sílu pružiny a pojistný ventil se rychle otevře na plný zdvih. Při zkoušce pojistného ventilu na jištěném zařízení se vypustí vzduch z obou prostorů tlakovzdušného válce a ventil přejde do přímočinného režimu. Poté se začne napouštět pod píst zdvihový vzduch a na kontrolních tlakoměrech se sleduje okamžik roztěsnění pojistného ventilu. Zjištěná hodnota přetlaku zdvihového vzduchu se zanese do grafu K-linie a na průsečíku s křivkou se odečte hodnota systémového přetlaku. Ta se potom porovná se skutečnou hodnotou momentálního přetlaku v jištěném prostoru. Při zkouškách byla prokázána vyhovující přesnost zjištěných výsledků a v současné době je metoda ve značné míře prakticky využívána zejména u velkých energetických zařízení. V posledních letech se metoda modernizuje za použití výpočetní techniky. Okamžik roztěsnění pojistného ventilu je velmi přesně zachycen instalovaným akustickým senzorem, hodnoty zdvihového a systémového tlaku jsou snímány tlakovými čidly. Vstupní údaje jsou vyhodnoceny počítačem s naprogramovanou K-linií. Počítač vyhodnotí přiblížení vstupních údajů ke K-linii a jako výstup může být provozovateli předán protokol s výkresem K-linie s vyznačenými hodnotami zjištěnými při zkoušce, který zřetelně definuje přesnost seřízení pojistného ventilu. V současné době provádí firma Josef Faltus – SIGAS, Česká Třebová zkoušky, na základě kterých žádá o vydání stanoviska ITI Praha k možnosti seřizování a zkoušek přímočinných pojistných ventilů metodou SIGATEST. Jedná se o obdobu uznané metody zkoušení pojistných ventilů TREVITEST, ale místo oleje jako zdroje tlaku se předpokládá použití stlačeného vzduchu z tlakových rozvodů, případně kompresoru. Principem metody je umístění zvláštního zařízení na pojistný ventil, jeho spojení s kuželkou a zdvihnutí kuželky pomocí tlakového vzduchu. Zkoušku lze provést při provozním tlaku a metoda je použitelná i v řadě případů, kdy systém je bez tlaku. Výsledek zkoušky bude zaznamenán v protokolu včetně případného výstupu z počítače. Instalace indikátoru HYDRASTEP jako náhrady za přímé vodoznaky parních kotlů HYDRASTEP je zařízení ke sledování hladiny vody v kotlích pomocí elektrod s možností vyhlašování havarijních stavů a následného odstavení kotle.

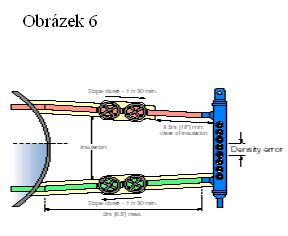

Hlavní tlakovou část přístroje tvoří hladinová kolona s vývody pro elektrody (obrázek 3), která se u kotle instaluje ve svislé poloze, obdobně jako přímý vodoznak (obrázek 6).

Na základě zkušeností z provozu parních kotlů osazených systémem HYDRASTEP a prokázané bezpečnosti a spolehlivosti zařízení byla povolena náhrada přímých vodoznaků systémem HYDRASTEP při dodržení následujících hlavních požadavků:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||