[Tisk] [Poslat e-mailem] [Hledat v článcích] Technický posudek čpavkové nádoby pro jímání spalin z likvidace vojenských raket. Datum: 28.3.2006Autor: Ing.František Rak Na základě zadání zákazníka proveden technický posudek válcové tlakové nádoby stabilní, dříve používané k uskladnění čpavku při pmax 20 bar. Nyní změna použití – pro skladování zkomprimovaných spalin 700°C, které vzniknou z technologie spalování paliva z raket určených k likvidaci. Cíl: Ukázka důležitosti revizních techniků a dalších technických pracovníků jako základní článek, který rozhoduje o bezpečnosti rekonstruovaného výrobku jako vyhrazeného technického zařízení. Revizní nebo zkušební technik je v tomto případě prvním filtrem bezpečnosti, jeho a kolektivní rozhodnutí může a musí smést ze stolu nesmyslné požadavky neznalých zákazníků, viz stručný popis technického posudku. Posudek proveden pro vojenský opravářský závod. Technická data tlakové nádoby: Výrobce: VŽKG nár. pod., Ostrava – kotlárna Majitel: SINTHESIA chemické závody n. p. SEMTÍN

Popis nádoby: Stojatá válcová nádoby uzavřena dvěma vysokotlakými dny s hrdlem o průměru 450 mm v horním dně. Materiál: SM plávková ocel z VŽKG n. p. Ocel M II značky 11426.1Vyrobeno dle výkresu č.: Pb. 390/29381z Tlaková a bezpečnostní výstroj: viz. výpis z Pasportu Svařeno elektrickým obloukem svarový koeficient V – 0,8; žíháno na 600°C, jiný údaj z výkresu PASPORTU 650°C. Svary rentgenovány dle platných předpisů. Síla materiálu pláště a den 40 mm. Ve skutečnosti minimální síla 41,7 viz protokol o měření síly stěn ultrazvukem, nejmenší síla stěny z důvodu důlkové koroze. Hodnoty větší než 40 mm viz tolerance válcování. Zařazení nádoby do kategorie: Kategorie nádoby dle část 2.1 ČSN 690010 Původní zařazení: nádoba kategorie 3 podle tlaku a teploty Čl. 4 - Nádoby spadající do kategorie 2, 3, 4 pracující s ekologicky nebezpečnými látkami, nechráněné sekundární ochranou, se zařazují do kategorie o jeden stupeň vyšší (čpavek). Skutečné původní zařazení – kategorie 2 Nové zařazení podle nového požadavku na změnu nádoby – dle teplot jde o kategorii 2, vzhledem k uskladněné látce spalin jde o zařazení do kategorie č. 1, tedy nádoba, na kterou jsou kladeny ty nejvyšší technické nároky. Obecný názor na pracovní teplotu a parametry nádoby: Pracovní teplota je rozhodující pro pevnostní výpočet nádoby. Její výška – výpočtová teplota – určuje hodnotu, za niž nedochází k tečení materiálu za vysokých teplot, tj. do takové teploty, při níž se dovolené namáhání určuje pouze z meze kluzu materiálu. Ve skutečnosti jen v ose nádoby je průřez pláště namáhán tahovou silou více jak 47 tun. Technické posouzení nádoby z hlediska druhu materiálu a pracovní teploty: Stávající požadavek 700°C je tak veliký, že bez žádného výpočtu, jen technickým odhadem, by daný materiál – běžná nízkouhlíková konstrukční ocel s pevností v tahu – bývalé označení бpt = 43 kg/mm2 (nyní dle platných norem označováno Rm (MPa) jako minimální hodnota meze pevnosti při výpočetní teplotě) byl v této teplotě za mezí minimální teploty tečení (540 – 580°C) což říká, že by crepp způsobil „žádnou pevnost“. Mez kluzu by v podstatě byla na úrovni cca 10% původní meze kluzu, tedy materiál by nemohl být zatížen žádným tlakem nebo minimálním. Výpočtová teplota slouží k určení fyzikálně-mechanických charakteristik materiálu a dovolených namáhání. Její výše je dána především druhem materiálu. Materiál pro výrobu nádob a jejich částí se volí podle:

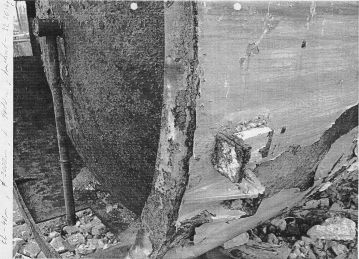

Materiály konstrukčních ocelí třídy 11 viz. konkrétní ocel 11426 jsou používané pouze do max. výpočtové teploty 200°C. Jiné materiály této třídy jsou používány do max.teploty 450°C. Materiály energetické třídy 15 se používají do teplot nad 500°C, extrémně do 600°C. Materiály nerezové, korozivzdorné a žáruvzdorné jsou třídy 17 a tyto snášejí teploty do 650°C viz. OCEL 17247, 17248. Extrémním materiálem, který má výpočtovou teplotu do 700°C je OCEL 17481.4 Informace viz. ČSN 690010 část 3.1 – Tlakové nádoby stabilní – Technická pravidla – Materiál. Pro volbu materiálu v konkrétním případě navíc nutno znát chemický rozbor plynů, které vzniknou spálením raketového paliva. Oxidující složky, oxidy fosforu a síry v kombinaci s těžkými kovy budou rozhodující pro volbu materiálu při korozi za vysokých teplot. Navíc neznáme obsah chlóru a jeho sloučenin, není známá kyselost zkondenzovaných par plynů. Závěr: Stávající tlakovou nádobu s běžným nízkouhlíkovým konstrukčním materiálem NELZE použít pro jímání komprimovaných spalin z vyhořelého raketového paliva o teplotě 700°C. Nádoba je navíc přes 50 let stará a nikdo nezná její stávající plastické deformace viz. její minulý provoz, cyklické namáhání s trvalými plastickými deformacemi způsobenými tlakovými rázy za provozu. Vnitřní stěny jsou pravděpodobně v pořádku, neboť nádoby, v nichž je médium čpavek, který obsahuje i minimální množství olejů z různých chladících okruhů a technologií, má stěny dlouhodobě „konzervovány“. Venkovní důlková koroze z revizí ukazuje na porušení, které z počátku nemusí mít rozhodující vliv na pevnostní vlastnosti nádoby, ale jsou to porušení do několika mm hloubky a snižují vrubovou houževnatost. Navíc se neví, jak koroze pokračuje pod hloubkou 3,5 mm do základního materiálu. Navrhované řešení: Nádobu, za předpokladu nového výpočtu pevnosti a s ochlazením spalin na max. 200°C by bylo možné využít, ovšem se znalostí, zda-li nejsou v povrchových částech koroze a svarů vlasové praskliny, které by se daly zjistit různými metodami, mimo jiné i tzv. akustickou emisí. Základem je podmínka ochlazení spalin na teplotu pod 200°C a také znalost chemického složení spalin. Ochlazení spalin v protiproudém speciálním žáruvzdorném výměníku s využitím tepla by bylo ekonomicky zajímavé, pokud lze teplo někde využít.

| ||||||||||||||||||||||||||||||||||||||||||